高放熱セラミックス基板

半導体デバイスの性能向上を実現するめっき技術

特長

導通性・はんだ濡れ性の付与

長年培ったノウハウによる多彩なプロセス

セラミック基板の調達から一貫対応

各種基板材料の比較

基板材料の比較

| セラミックス | ガラス | シリコン | 樹脂 | ||||

|---|---|---|---|---|---|---|---|

| アルミナ Al2O3 |

窒化アルミ AlN |

無アルカリ Alkali-free |

石英 Quartz |

シリコン Sillicon |

ガラス エポキシ (FR-4) |

フッ素樹脂 (PTFE) |

|

| 熱伝導率 W/m・k |

30 | 150-250 | 1.0 | 1.3 | 168 | <0.5 | 0.23 |

| 熱膨張率 ×10-6/K |

7 | 4-5 | 3-4 | 0.5 | 3.9 | 20 | 10 |

| 誘電率 εr |

<10 | 9 | 5-7 | 4 | 12 | 4.5 | 2.1 |

| 誘電正接 tanδ |

<0.0005 | 0.0005 | 0.002 | <0.0005 | - | 0.005 | 0.0002 |

| 耐薬品性 | |||||||

| 特徴 | 放熱性 | 高周波特性 | 加工性 | 低コスト | 高周波特性 | ||

■優

■良

■可

上記は参考値となります。

上記は参考値となります。

回路形成工法

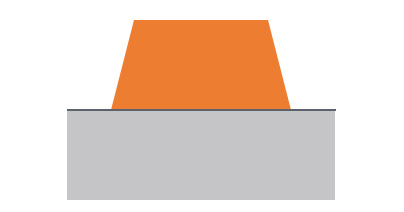

サブトラクティブ法

回路表面がフラットであり表面実装性に優れている。

- 素材

- シード層形成

- 電気めっき

- レジスト形成

- エッチング

- レジスト除去

- 素材

- シード層形成

- 電気めっき

- レジスト形成

- エッチング

- レジスト除去

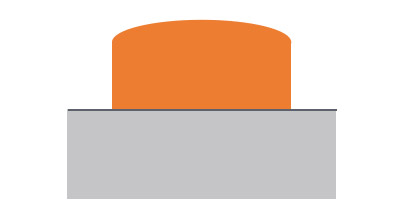

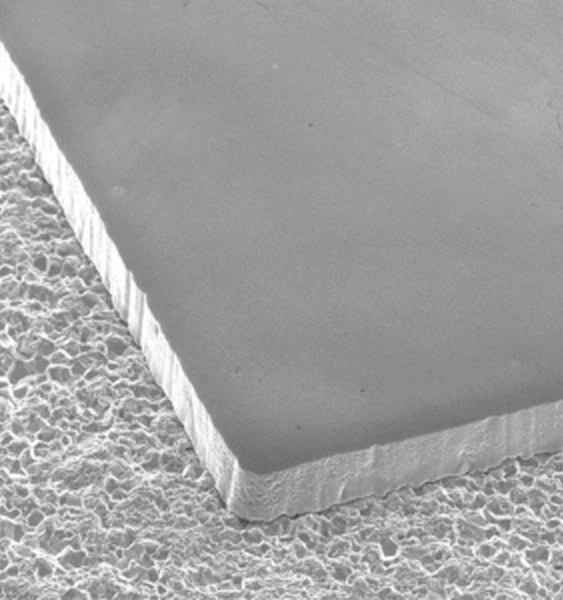

セミアディティブ法

銅パターンの狭ピッチ化が可能。

- 素材

- シード層形成

- レジスト形成

- 電気めっき

- レジスト除去

- シード層除去

- 素材

- シード層形成

- レジスト形成

- 電気めっき

- レジスト除去

- シード層除去

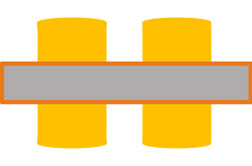

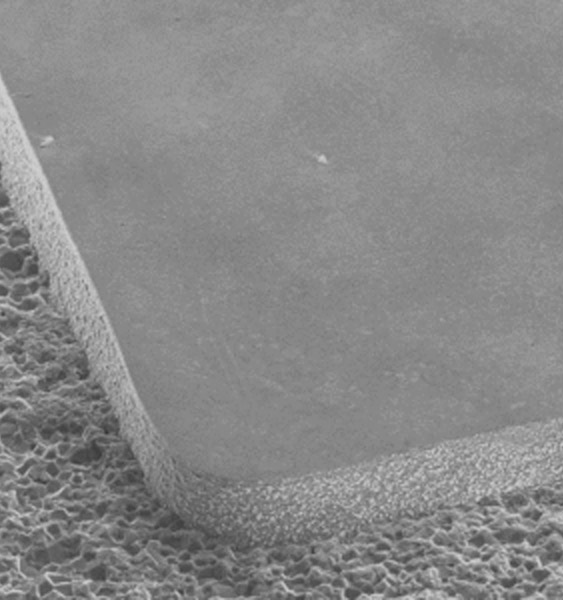

工法の比較

| サブトラクティブ工法 | セミアディティブ工法 | |

|---|---|---|

| 形状 |  |

|

| 表面実装性 | ||

| L/S ※ | 50/50μm | 10/25μm以上 |

| スルーホール内の 導体の均一性 |

||

| 導電性 | ||

| 膜厚 | 50μm以上対応可 |

■優

■可

※ L/Sは膜厚が10μmの場合の値となります。

※ L/Sは膜厚が10μmの場合の値となります。

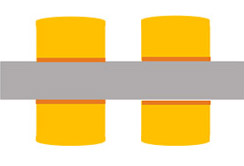

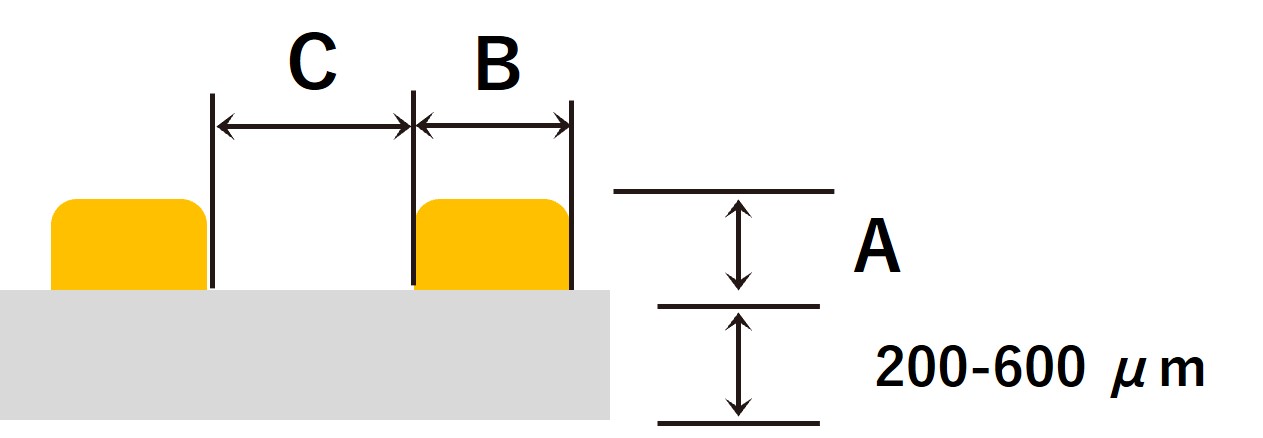

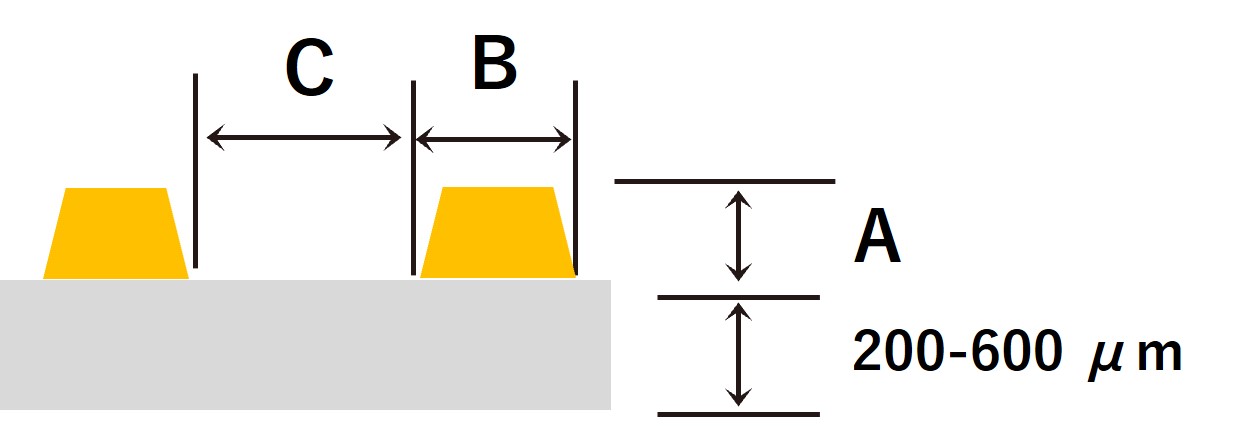

デザインルール

基板サイズ:4 inch

板厚:150 – 600 μm

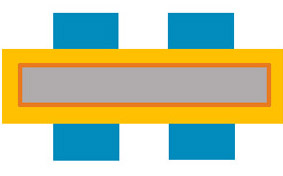

サブトラクティブ法

| (A) Cu厚み [μm] | 10 | 20 | 50 |

|---|---|---|---|

| (B) パターン幅 [μm] | 50≦ | 50≦ | 50≦ |

| (C) パターン間隔 [μm] | 50 | 70 | 150 |

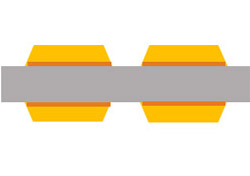

セミアディティブ法

| (A) Cu厚み [μm] | 10 | 20 | 50 |

|---|---|---|---|

| (B) パターン幅 [μm] | 10 | 10 | 10 |

| (C) パターン間隔 [μm] | 25 | 50 | - |

断面図(サブトラクティブ)

断面図(セミアディティブ)

上記は参考値となります。実際のデザインについてはご相談ください。

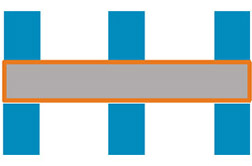

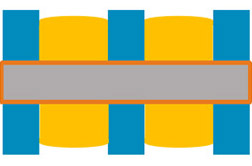

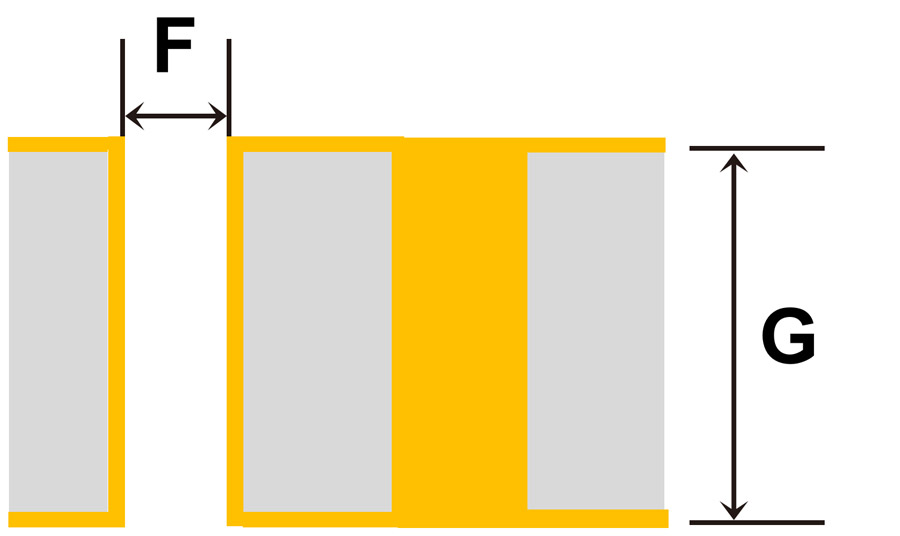

貫通穴へのめっき

【実績値】

開口部直径(F) 100 μm/セラミックス厚み(G) 300 μm

貫通穴横断面図

上記は参考値となります。実際のデザインについてはご相談ください。

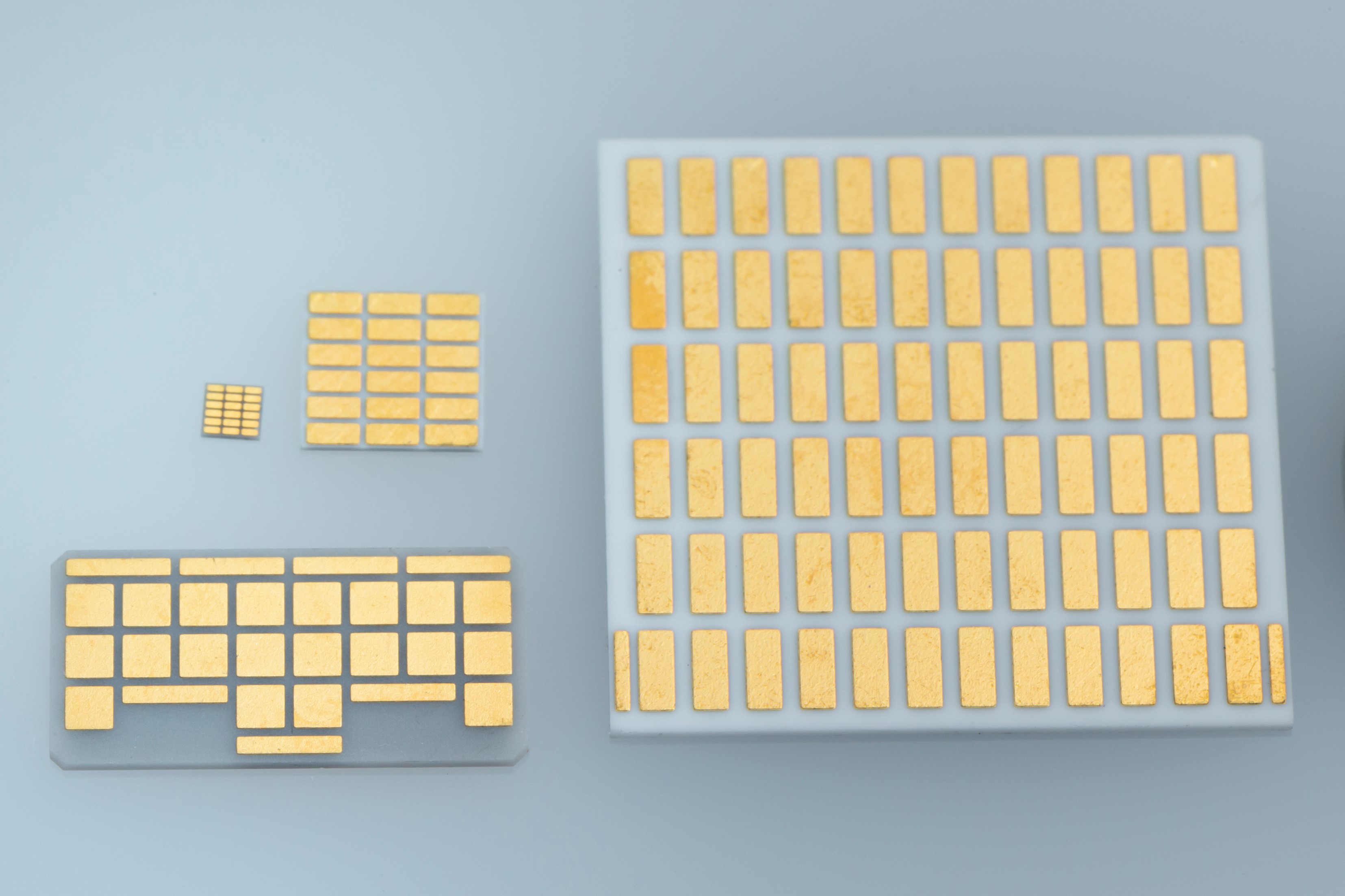

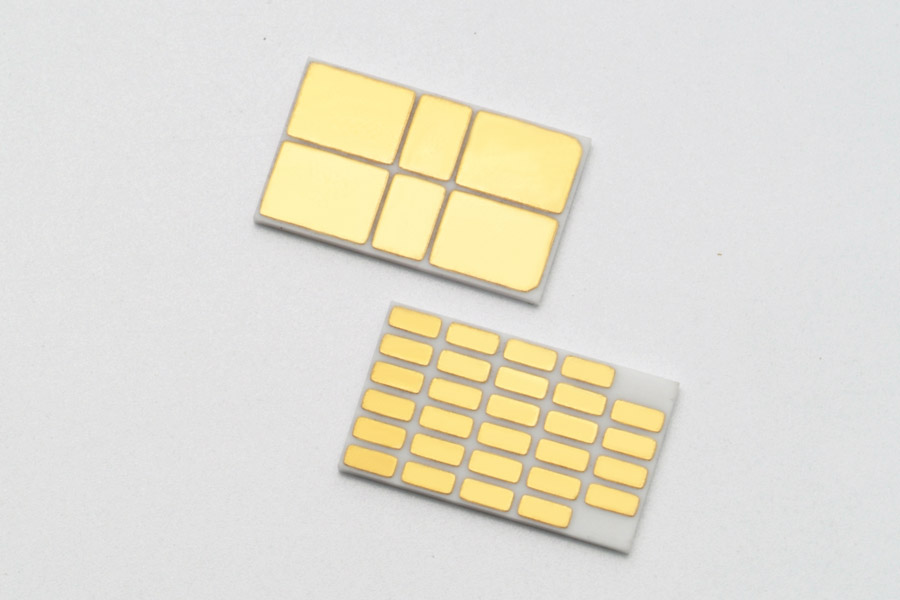

めっき例

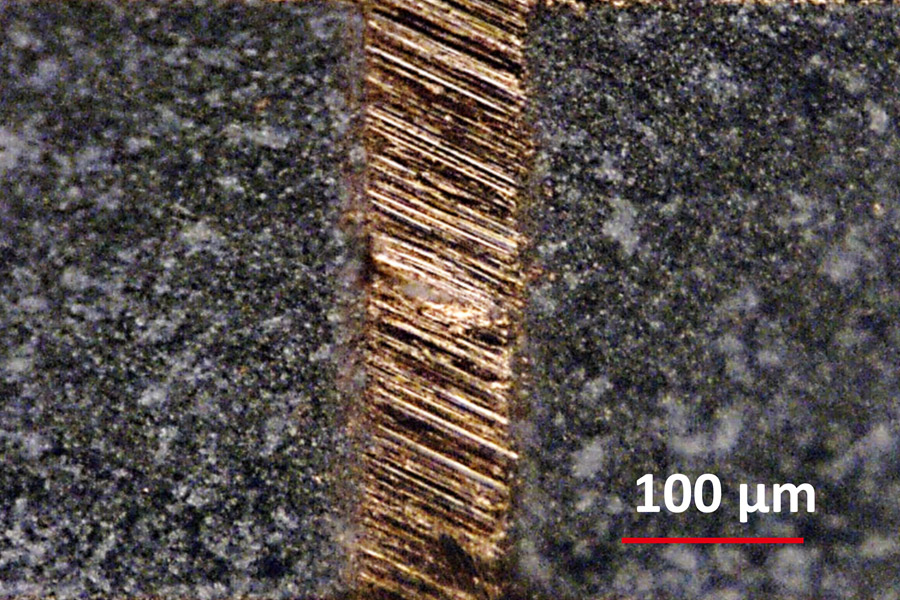

配線めっき

配線めっき(ペルチェ基板)

サブトラクティブ工法

セミアディティブ工法

貫通穴への埋め込みめっき

対応可能な素材と用途

| セラミックス | 想定される用途 |

|---|---|

| アルミナ Al2O3 | 放熱基板、ペルチェモジュール |

| ジルコニア ZrO2 | ペルチェモジュール |

| 酸化亜鉛 ZnO | 半導体回路基板、LED |

| チタン酸バリウム BaTiO3 | GPS用誘電体パッチアンテナ、PTCサーミスタ |

| チタン酸ジルコン酸鉛 PZT | インクジェットプリンタヘッド |

| 窒化アルミニウム AlN | 発光ダイオード用基板、ペルチェモジュール、放熱基板 |

| 炭化ケイ素 SiC | LDパッケージ基板 |

| 窒化ケイ素 Si3N4 | インバーター、コンバーター、バッテリー、二次電池 |

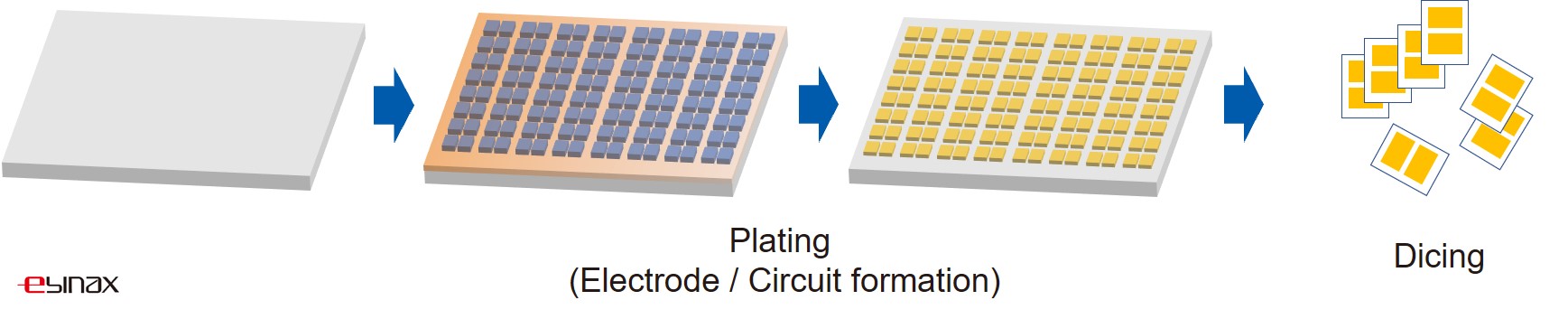

納品までの流れ

資材調達からダイシング加工まで、一貫した生産が可能です。

- 打合せ・注文

-

- 資材調達

-

- めっき(配線・電極形成)

-

- 研磨・ダイシング

-

- 納品

※プロセスはお客様のご希望に合わせて対応します。

管理コストの低減、リードタイムの短縮を可能にします。