ヒートシンクの仕組みや放熱性を更に高めるEBINAXの技術を解説

技術コラム #09

ヒートシンクの仕組みについて解説します。

ヒートシンクは高性能電子機器の重要な部品です。

放熱をする仕組みや使われている材料、そして更に放熱性を高められる弊社の技術『スゴヒヱ』について、東京都の機能めっきの会社、EBINAXがご紹介します。

ヒートシンクの仕組みとは?高性能電子機器を支えるメカニズムを解説

ヒートシンクはどのような仕組みで放熱できるのか、詳しくご紹介します。

電子部品などが駆動して発生した熱は、正常な作動のために定期的に逃がす必要があります。

それらの熱を放出させるために、ヒートシンクなどの放熱部品が用いられます。

代表的な放熱部品であるヒートシンクは、熱伝導率の高い素材の自然放冷により放熱しますが、仕組みは変えず表面積(伝熱面積)を増やすことで更なる特性の向上が期待できます。

ここでは放熱の仕組みと、母材の表面積を増やすめっき技術「スゴヒヱ」について説明します。

ヒートシンクについて

ヒートシンクとは、吸収した熱を空気中に逃がす放熱部品のことです。

仕組みとしては冷却機構と組み合わせて実装されることもありますが、基本的には素材特性や形状による自然放冷で温度の上昇を防ぎます。

半導体や電子部品の駆動で発生した熱をヒートシンクを通して放出することで、これらの部品が安定的に働くために使用されます。

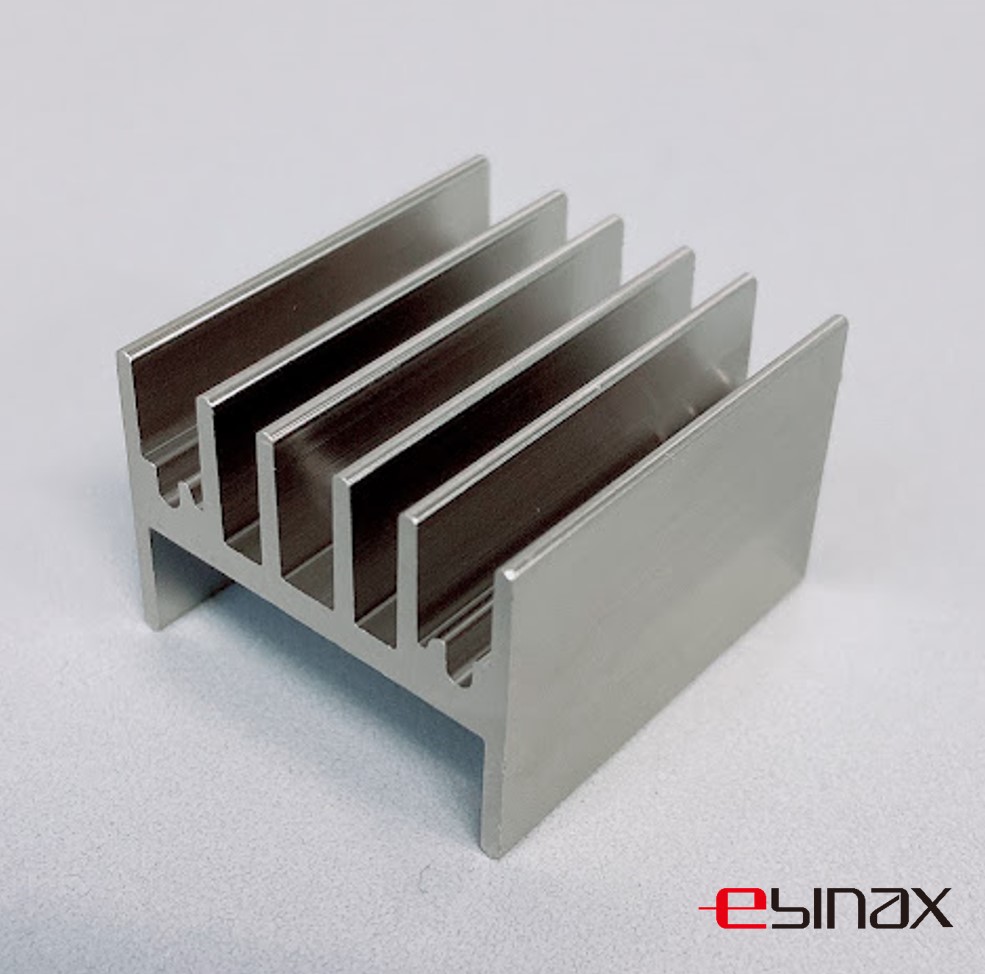

※イメージ画像

高性能電子機器にヒートシンクが必要な理由とは

ヒートシンクはその仕組みから、高性能電子機器によく使用されています。

電子部品は車載用から通信機器など、様々な分野で使用されており、実装の多様化とともに各種パッケージも開発されています。

度重なる技術の進歩により、更なる性能の向上や小型化が求められていることは言うまでもありません。

さらに、高性能な電子機器にはコンパクトで高効率な仕組みを持つパッケージの放熱特性の向上が求められています。

今後は更に低消費電力化したCPUなどが期待されますが、逆に体積やコストなどの制約を考慮すると、高密度化が余儀なくされるため、発熱密度は上昇傾向にあります。

部品だけで基板を冷却・放熱するには、熱抵抗を小さくする必要があります。

基板だけで放熱できない場合は、ヒートシンクなどの部品も搭載する必要があります。

部品やパッケージの温度が極端に高くなると、十分な性能が発揮できないだけではなく、誤作動や故障のリスクが上がります。

長期安定的に作動させるには、放熱部品は不可欠となります。

ヒートシンクで放熱をする仕組みについて

ヒートシンクの他にも放熱部品は数多くの種類が存在しますが、中でもヒートシンクは単純な仕組みで安価なため、幅広く活用されています。

ここではその放熱の仕組みを解説します。

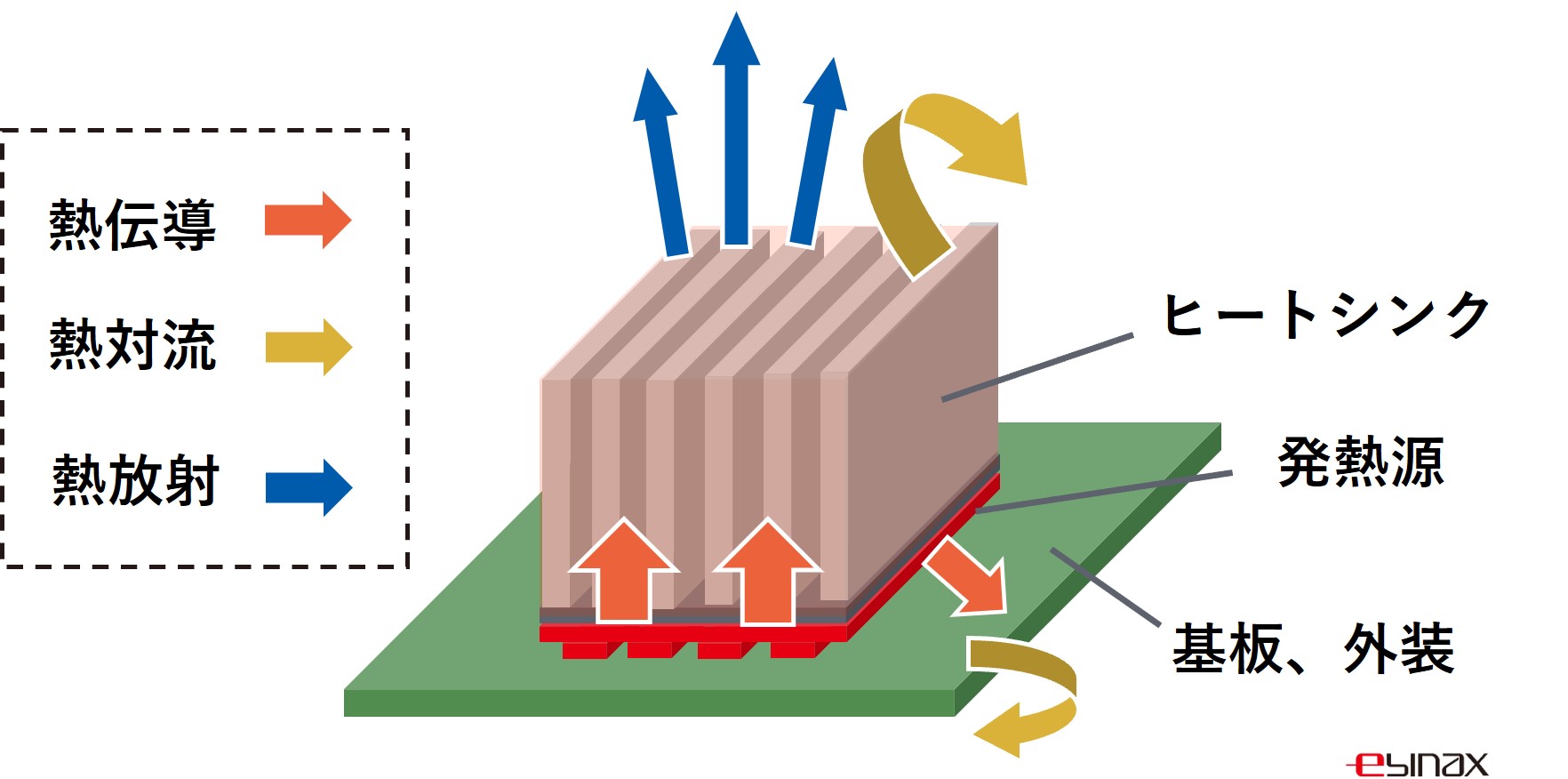

放熱の仕組み

放熱の仕組みは、まず発熱体などで生じた熱が熱伝導でヒートシンクに伝わります。

その熱がヒートシンクを通して熱対流や熱放射の形で周囲の空気中に逃がすことで、結果として発熱体やその周辺部品の温度が下がるという単純な仕組みです。

ヒートシンクはこのような単純な仕組みのため、動作音もなく静かで、極端に周りの温度より下がることはなく、結露の心配などもありません。

その仕組み的にもあくまでも自然放熱による空冷のため、空気と触れる面積が多いほど有利に働きます。

放熱性を向上させるには

ヒートシンクは自然放冷で放熱する仕組みのため、素材の熱伝導性が大きく影響します。

材料としては、効率良く熱を空気中に発散できるような熱伝導性が高い素材が理想です。

また放熱特性は素材やその仕組みのみならず、表面積にも影響されます。

表面積を増大させるため複雑な形状のものが多く、代表的なのは「フィン」と呼ばれる板が羅列する構造です。

その他に、材料表面に微細な加工を施して表面積を増大させる手法などもあります。

他に、冷却ファンや冷水循環させる(水冷)仕組みのものなどを組み合わせることで、より性能を向上させる方法が用いられています。

更にパッケージの熱を効率良く放出させるために、パッケージから放熱部品を表面露出させた構造系や、基板樹脂と一括の構造化にするなど、多様な形で組み込まれています。

ヒートシンク自体の仕組みの性能改善から実装方法まで、放熱に対して多種多様なアプローチが存在します。

ヒートシンクで使われる材料

ヒートシンクで使用される素材には、軽量で加工性の高いアルミニウム合金、中でもA6063が一般的に広く使用されています。

発熱量が多い場合や高性能の場合は、仕組みはそのままでも熱伝導性の高い銅材(真鍮や青銅など)が利用されることがあります。

しかしこれらは重量があり加工も困難なため、コストが高くなってしまいます。

また、コストを最重視するために鉄材が使用されるケースもごくまれに存在しますが、仕組みは同じでも鉄は熱伝導性が低いため本来であれば適しません。

ヒートシンクを選ぶときは熱抵抗に注目

ヒートシンクを選択する際には、放熱性の指標となる「熱抵抗」を参考にします。

熱抵抗とは、1Wあたりの温度上昇、すなわち熱の伝わりやすさを表しており、単位は[K / W]、[ ℃/ W]です。

この数値が低いほど空気中への放熱特性が高く、熱が伝わりやすい高性能な仕組みのヒートシンクといえます。

自然空冷の場合は、ヒートシンクの外形サイズ(包絡体積)で概ねの熱抵抗が決まり、特に密閉機器では部品との接触熱抵抗を減らすことがポイントとなります。

ヒートシンクの熱抵抗の求め方

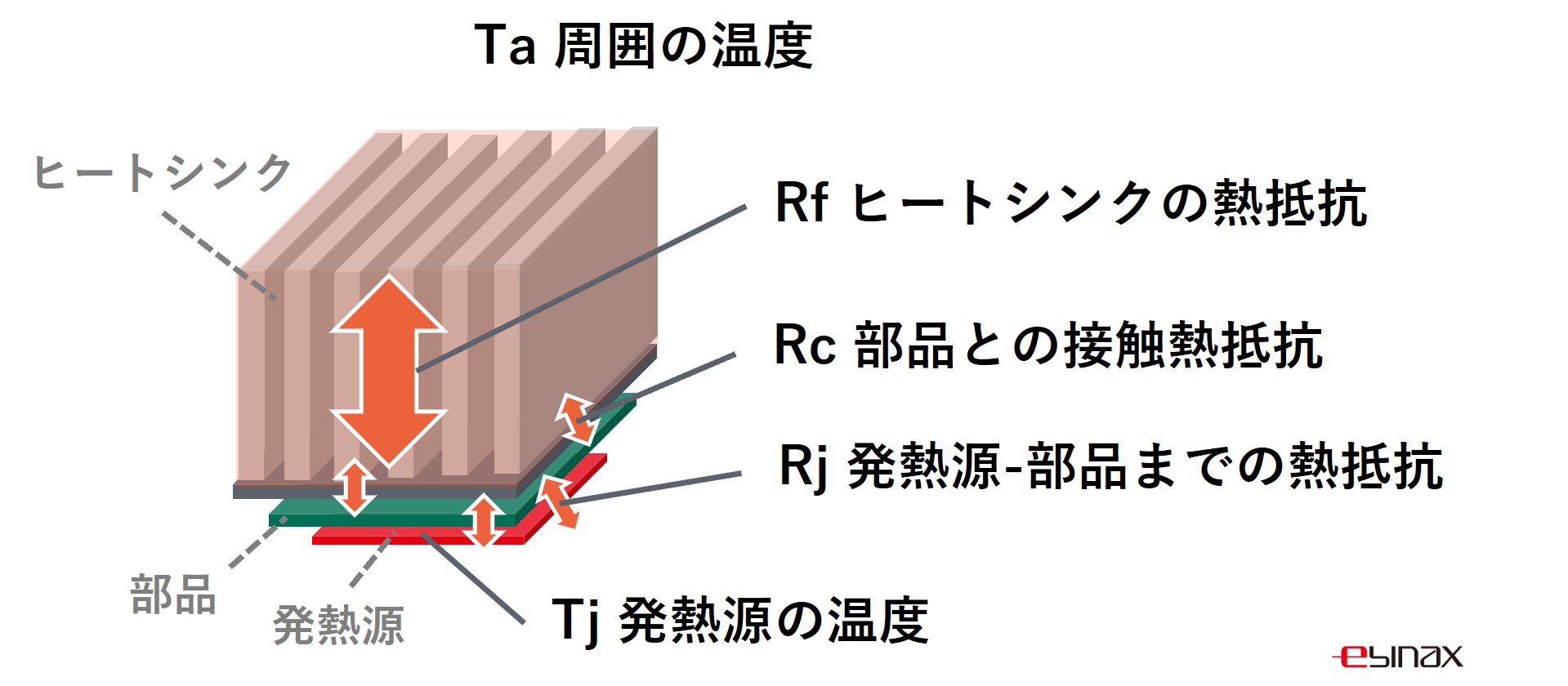

ヒートシンクを部品に実装した際、その仕組から熱抵抗は3つの要素に分けることができます。

それらのトータルを熱抵抗Raとして表します。

さらに発熱量(P)は、温度変化(ΔT) / 熱抵抗( Ra)で表せるため、ここからヒートシンクの熱抵抗Rjを求めることができます。

Ra=Rj+Rc+Rf P=ΔT / Ra ΔT=Ta-Tj

この熱抵抗値を参考に、ヒートシンクメーカーなどのカタログから最適な種類を選ぶと良いでしょう。

EBINAXの「スゴヒヱ」は放熱性を向上する技術

EBINAXには放熱性を向上する独自技術「スゴヒヱ」があります。

ヒートシンクは熱対流や熱放射による自然放冷で放熱する仕組みですが、さらに既存製品の表面積を増加させることで、高い機能の向上が期待できます。

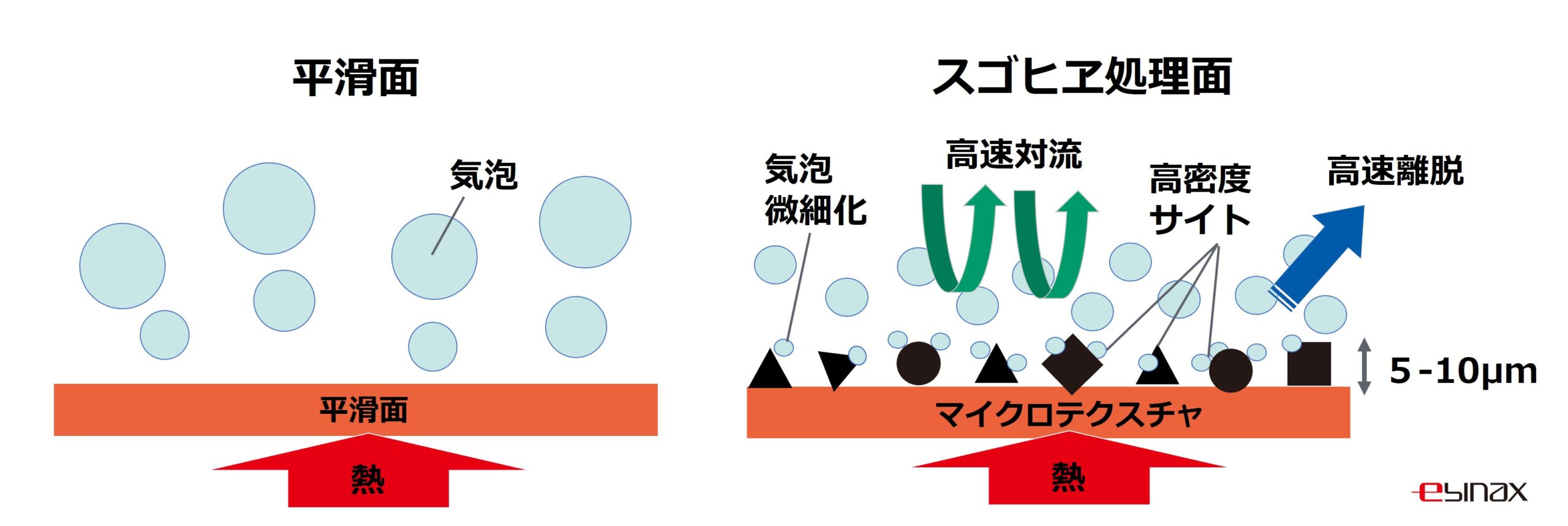

EBINAXの「スゴヒヱ」は、微細な突起形状のあるめっき皮膜の成膜技術により、ヒートシンクへの高い放熱特性を与える、弊社のオリジナル技術です。

その仕組みは、湿式めっきで製膜する5-10μm程度の薄膜で、母材の表面積(伝熱面積)増加と排熱用マイクロテクスチャ効果による高排熱の効果が期待できます。*1)*2)

<スゴヒヱのメリット>

・高い熱伝達特性

・形状品へも適用可能

・めっき手法によって一括で処理できるため、低コスト

・母材を変更せず、マイナーチェンジが可能

*1) WCMNM 2021.Boiling Heat Transfer Control by Micro-/Nano-Texturing of Metallic Heat Spreading Devices

*2) WCMNM 2022. Manufacturing and Characterization of Acicular Fe-Ni Micro-Textured Heat-Transferring Sheets

放熱性の向上・機能めっきのことはEBINAXにご相談ください

放熱性の向上には、機能めっきを検討してみてはいかがでしょうか。

電子デバイスや半導体パッケージなど、部品が高性能化すればするほど、熱対策は重要となってきます。

基板からの放熱だけで対処できない場合は、ヒートシンクなどの放熱部品を用いることになります。

ヒートシンクの仕組みは単純ですが、材料自体の放熱特性の他に、その形状や表面積によりその性能が決まります。

EBINAXの「スゴヒヱ」の仕組みは、表面積(伝熱面)を増大する皮膜を付与するため、母材の形状はそのままに表面積を増大させることが可能です。

また湿式めっき処理のため、形状の自由度も高く、低コスト・一括での処理が可能です。

ヒートシンクなどの熱特性の向上や機能めっきをご検討の方は、是非弊社までご相談ください。

関連コラム記事

<<「技術コラム」一覧へ