放熱フィンの形状の変更で放熱効果は上がる?EBINAXの放熱技術をご紹介します!

技術コラム #14

放熱フィンの形状の変更による放熱効果や、放熱フィンの形状の種類などをご紹介します。

また、「母材を変えることができない」 「低コストで冷却効果を高めたい」という方向けに、EBINAXの「スゴヒヱ」というめっき技術をあわせてご紹介します。

放熱フィンの形状を変更したほうが良い理由とは

放熱フィンの形状の変更について検討する理由は、形状が放熱性能に影響するからです。

ヒートシンクにおいて熱を空気中に逃がす役割をもつ放熱フィンは、表面積が大きいほど放熱効率が高くなります。

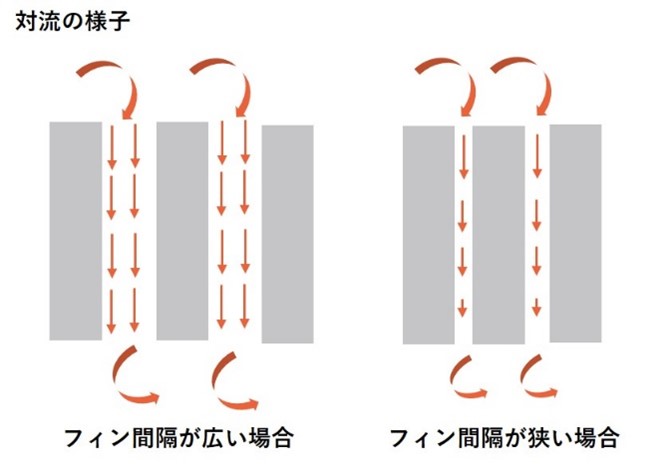

そのため放熱フィンの形状の最適化を行うことで、熱の対流が促進されて放熱性能の向上に期待できます。

しかしフィン間隔が狭すぎる形状で設計してしまうと、熱の対流が妨げられて空気が流れにくくなり、効率が低下します。

そのため放熱効果を高めるには、表面積が大きくかつ最適なフィン間隔(※)をもったフィン形状へ変更する必要があります。

(※)一般に、最適なフィン間隔は以下のような式で概算できます。

5×(フィン長さ(mm)/熱抵抗×発熱量)^0.25

放熱フィンの働きや仕組み

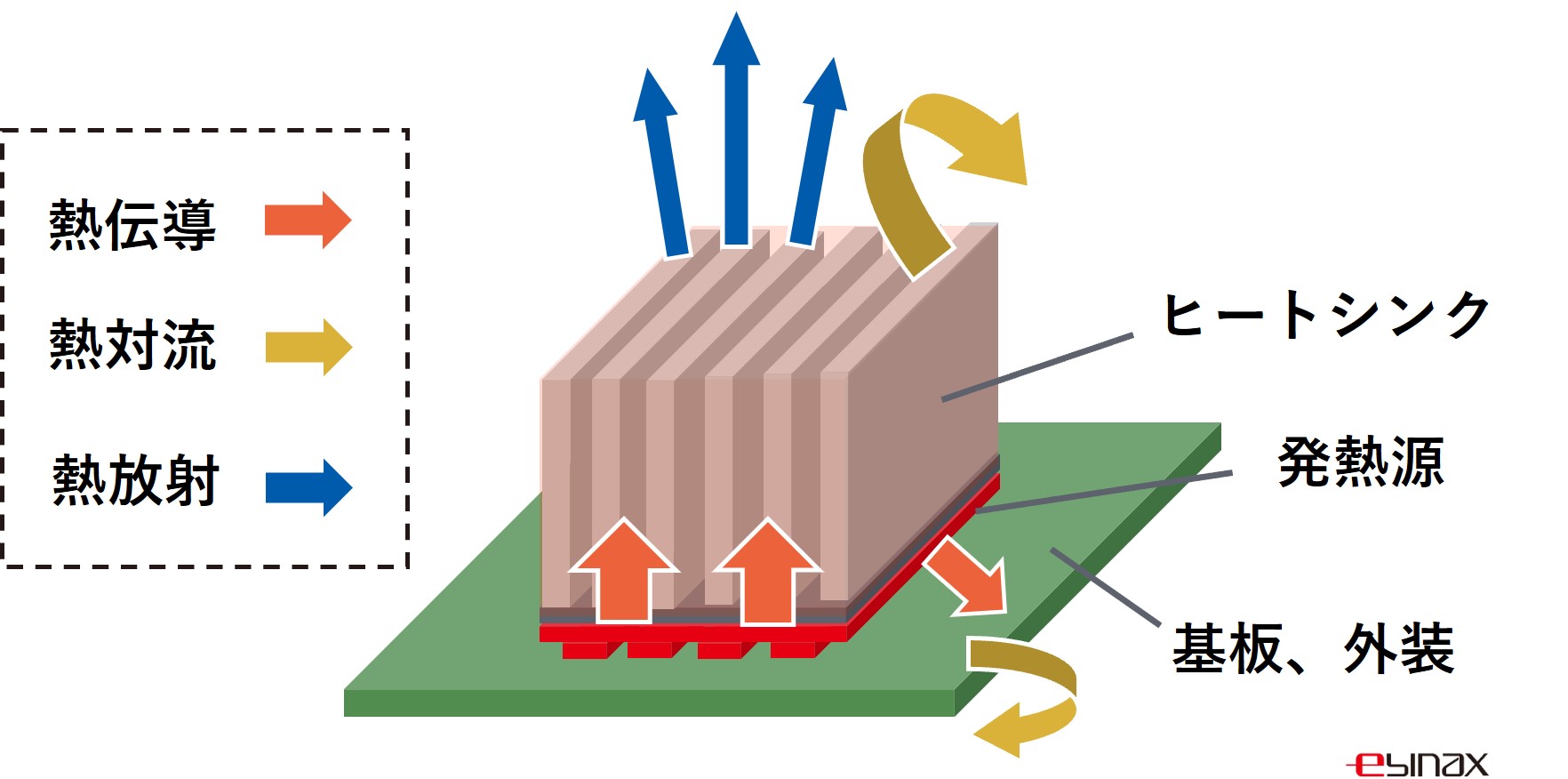

■ヒートシンクを利用した放熱の仕組み

ヒートシンクを発熱体に設置すると、発熱体から熱を受け取ったヒートシンクからフィンへ熱が伝えられ、フィンから空気中に放熱されます。

■放熱フィンの働きや仕組み

フィンのもつ形状(表面積・フィン間隔)によって、伝えられた熱に対流が生じます。この対流によって熱が移動し、空気中に逃がされる仕組みとなっています。

また熱の授受の効率を向上させるため、フィンにはアルミニウムや銅などを中心とした、高い熱伝導性を有する素材が使用されています。

放熱フィン(ヒートシンク)の形状の種類

ヒートシンクの放熱面として、空気中に熱を逃がす役割をもつ放熱フィンの形状にはいくつか種類があります。代表的な形状としては板状・蛇腹状・剣山状などが挙げられます。

いずれも、空気に直接触れている面の表面積を広くするような形状として取り入れられています。

放熱フィンの形状変更ができないときは

放熱フィンの形状デザインを変更できない場合、効果を高める方法として、放冷ファン・放熱シートの併用や黒アルマイト処理を施すなどの手段が挙げられます。

また放熱フィン形状や母材そのものを変えることなく、高い放熱効果を付与できる技術として、弊社オリジナルのめっき技術「スゴヒヱ」をご紹介します。

めっきによって冷却効果が高まる技術「スゴヒヱ」

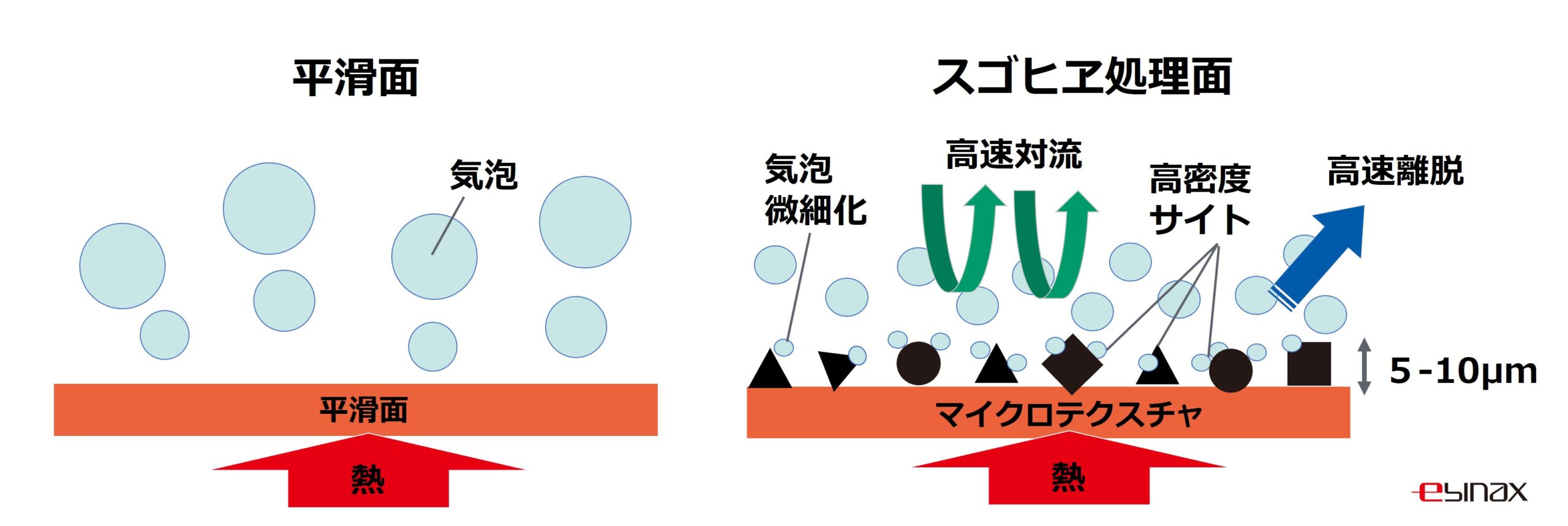

スゴヒヱは湿式めっきによって表面構造を制御した、マイクロテクスチャの微細な突起構造です。

マイクロテクスチャ効果による特殊な熱伝達特性を有する点と、特殊な膜形状により、レーザー加工と比較して3-4倍の表面積(伝熱面積)を増加させられる点が特徴です。

そのためスゴヒヱ処理面では、平滑面と比較して放熱・排熱効率が向上するため、母材へ高い熱伝達特性を与えることが可能です。

*1) WCMNM 2021.Boiling Heat Transfer Control by Micro-/Nano-Texturing of Metallic Heat Spreading Devices

*2) WCMNM 2022. Manufacturing and Characterization of Acicular Fe-Ni Micro-Textured Heat-Transferring Sheets

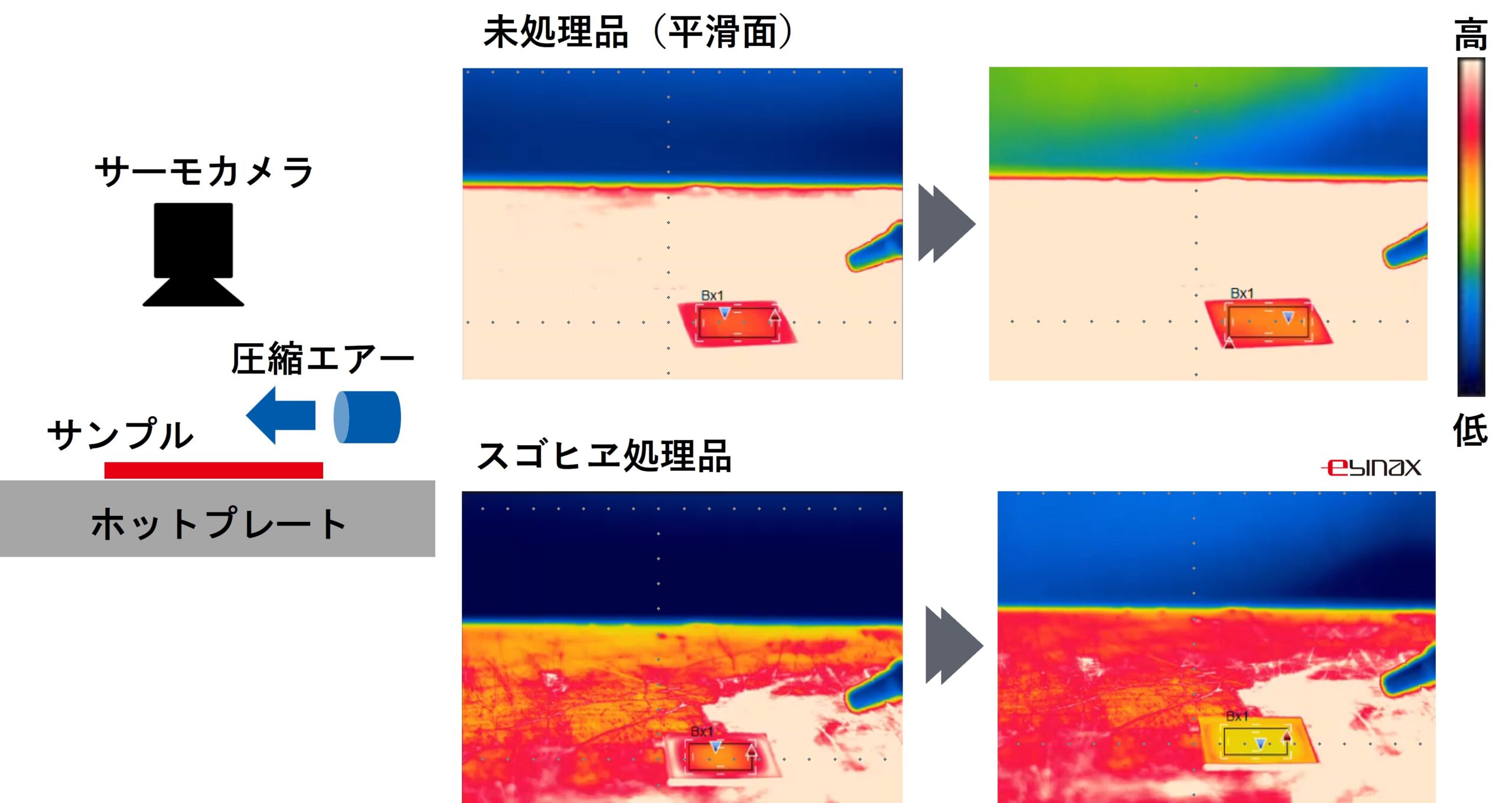

スゴヒヱ処理面と平滑面との比較を下記に示します。

水冷試験では、スゴヒヱの高い沸騰熱伝達特性による水冷効果の向上がみられます。また圧縮エアーによる空冷試験では、対流熱伝達特性により、最大約3倍の温度低下の効果が確認されています。

これよりスゴヒヱは、水冷試験から沸騰熱伝達特性、空冷試験から対流熱伝達特性を向上させることが可能であることが分かります。

低コストでヒートシンクの放熱性能向上が実現できる

スゴヒヱは湿式めっきプロセスで加工を行うため、母材の形状はそのままで、多様な形状品に針状構造を施せる点が強みです。

またサンプルを短時間で一括処理できる点や、ヒートシンクの形状(フィン間隔など)を変更する場合の設計コストと比較して、低コストでの加工が可能な利点もあります。

さらに、スゴヒヱの特殊な膜形状により、レーザー加工と比較して3-4倍の表面積(伝熱面積)を増加させることができます。そのためヒートシンク母材の形状を変更することなく、かつ低コストで、高い放熱効果の特性を付与できます。

めっきによる放熱についてはEBINAXへ

めっきによる放熱についてはEBINAXへご相談ください。

ヒートシンクの放熱効果を向上させるには、表面積の大きさ・熱を空気中へ逃がす役割をもつフィンの形状最適化がポイントとなっています。

放熱フィンの形状や母材の変更が難しい場合、冷却装置の併用等の措置が挙げられます。

弊社技術「スゴヒヱ」では、冷却装置の併用やフィンの形状・デザイン変更を行うことなく、ヒートシンクの表面積(伝熱面積)増加・高い放熱特性の付与が可能です。

ヒートシンクの形状・デザインの課題をお持ちの方はぜひ、弊社のスゴヒヱをぜひご検討ください。

また弊社では培ってきためっき技術を活かし、半導体や電子機器に使用される電子部品をはじめ多岐に渡るめっき技術を展開しています。

ヒートシンクなど放熱関係のほか、電子機器周辺の開発に従事されている方も、お気軽にお問い合わせください。

関連コラム記事

<<「技術コラム」一覧へ