高周波 ガラス配線基板

高周波の伝送損失の低減

高周波基板とは

高周波帯域で使用される基板

高周波

周波数:1GHz以上

波長:1m未満

用途

5G

3.6~6GHz

28GHz

通信端末

自動運転

79GHz

IoT

課題

・伝送損失によって減衰しやすい

高周波伝送損失とは

高周波の単位長さ当たりの減衰量

-

誘電体損失

(誘電正接)電磁波が誘電体(基材)内を伝搬するときに生じる損失

-

導体損失

配線の抵抗や表皮効果*による損失

伝送損失を低減するには「基板」と「配線」が重要

* 周波数が高くなるほど導体を流れる電流が表面に集中して内部に流れなくなる現象

各種基板材料の比較

基板材料の比較

ガラスは熱膨張率が低いため、寸法安定性が良く、高周波に優れる。

| Ref. シリコン Sillicon |

ガラス | セラミックス | 樹脂 | ||||

|---|---|---|---|---|---|---|---|

| 無アルカリ Alkali-free |

石英 Quartz |

アルミナ Al2O3 |

窒化アルミ AlN |

ガラス エポキシ (FR-4) |

フッ素樹脂 (PTFE) |

||

| 熱膨張率 ×10-6/K |

3.9 | 3-4 | 0.5 | 7 | 4-5 | 20 | 7 |

| 誘電率 εr |

12 | 5-7 | 4 | <10 | 9 | 4.5 | 2.1 |

| 誘電正接 tanδ |

– | 0.002 | <0.0005 | <0.0005 | 0.0005 | 0.005 | 0.0002 |

| 耐薬品性 | – | ||||||

| 特徴 | – | 高周波特性 | 放熱性 | 低コスト | 高周波特性 | ||

■優

■良

■可

上記は参考値となります。

上記は参考値となります。

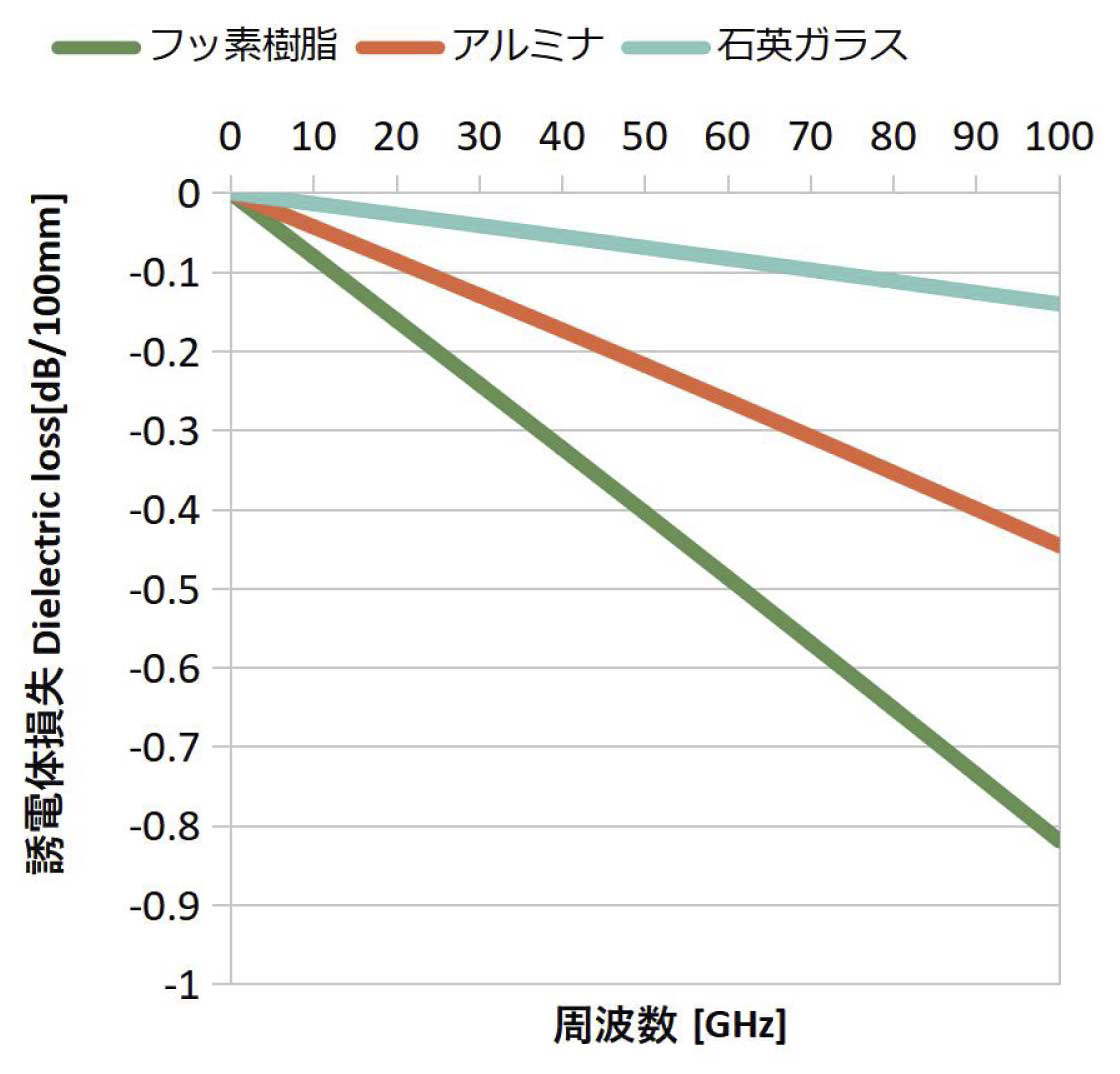

各種基板の誘電耐損失の比較

石英ガラスの誘電体損は、

フッ素樹脂の約6分の1*

*on 79GHz Band

■ シミュレーションの結果

マイクロストリップラインの場合

■ 誘電率/誘電正接

● フッ素樹脂 PTFE

(2.6 / 0.0007)

● アルミナ

(9.8 / 0.0002)

● 石英ガラス

(3.78 / 0.0001)

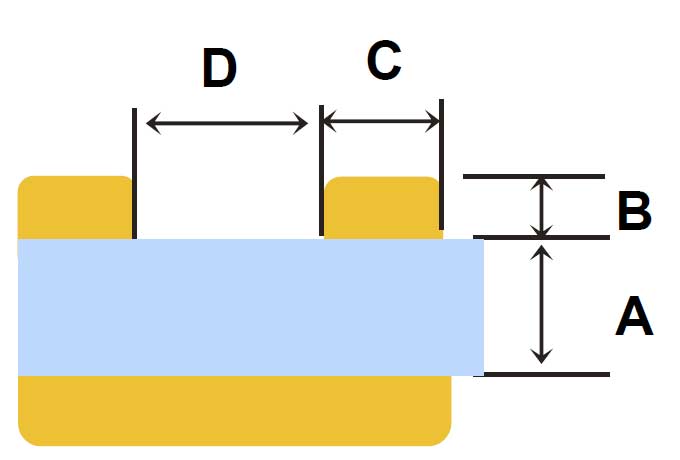

デザインルール

標準デザイン

| ガラスサイズ inch | ~φ8 | ||

|---|---|---|---|

| ガラス厚み (A) μm | 200-600 | ||

| Cuめっき膜厚 (B) μm | 5 | 10 | 20 |

| パターン寸法 (C) μm | 10 | 10 | 10 |

| パターン間寸法 (D) μm | 20 | 25 | 50 |

断面図

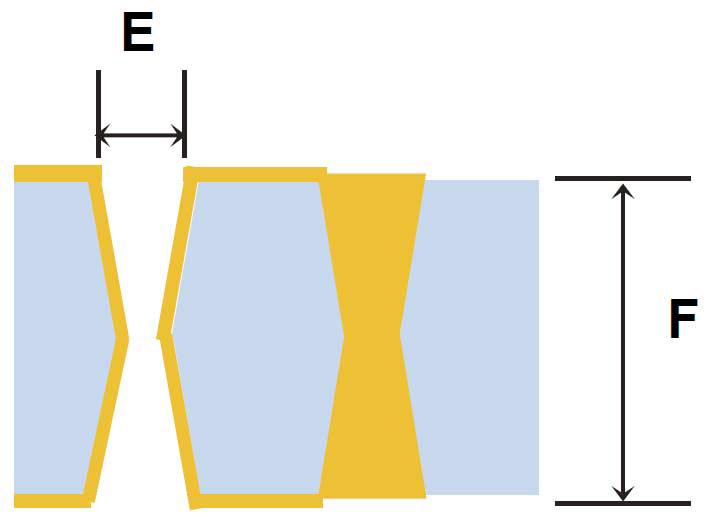

貫通穴へのめっき

【実績値】

開口部直径(E) 30 μm/ガラス厚み(F) 200 μm

ガラス貫通穴横断面図

対応可能な素材

無アルカリガラス / 石英ガラス / ホウケイ酸ガラス / ソーダ石灰ガラス / サファイアガラス

上記は参考値となります。実際のデザインについてはご相談ください。

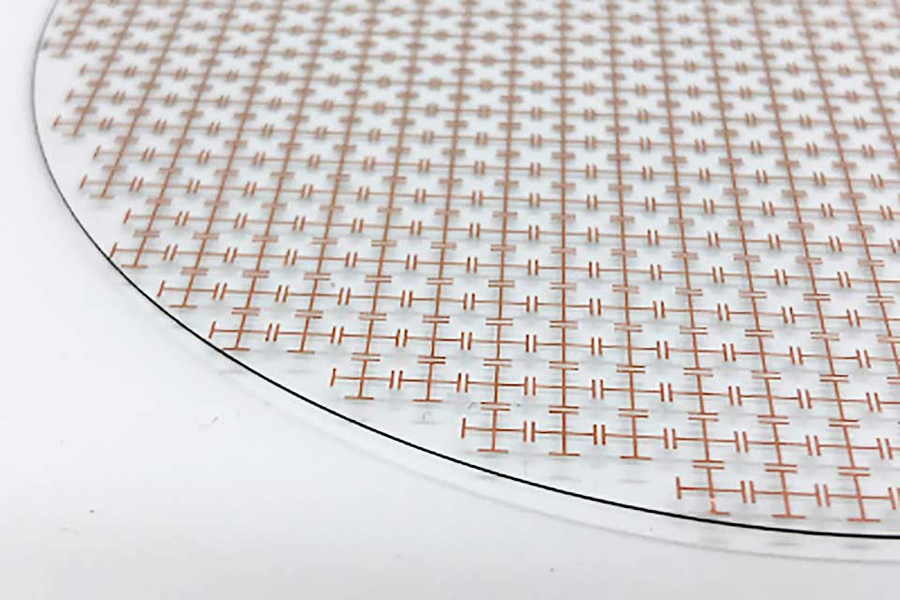

めっき例

配線めっき

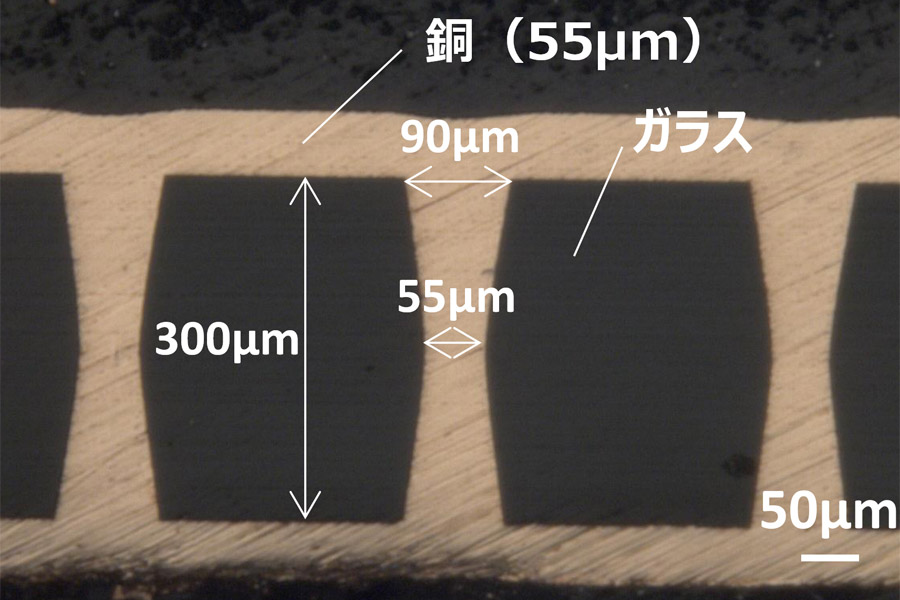

貫通穴へのめっき

断面

ガラス貫通穴横断面図

用途例

| 目的 | 用途 | 使われる分野 |

|---|---|---|

| 電気を通す | ガラスインターポーザ | 半導体・電気・電子・通信・産業機器・医療 |

| 高周波向け配線基板 アンテナ |

半導体・電気・電子・通信・産業機器・医療 |

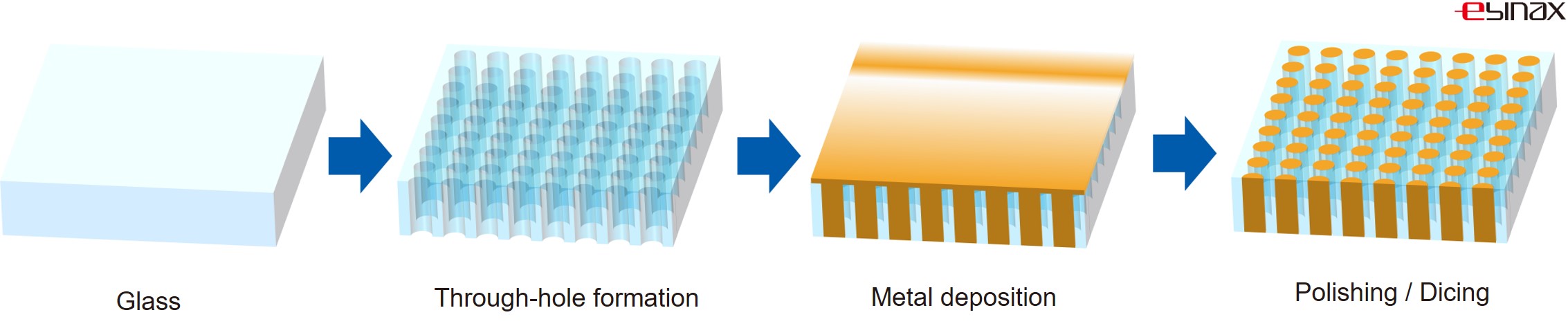

納品までの流れ

資材調達からダイシング加工まで、一貫した生産が可能です。

- 打合せ・注文

-

- 資材調達

-

- 貫通穴加工

-

- めっき(配線・電極形成)

-

- 研磨・ダイシング

-

- 納品

※プロセスはお客様のご希望に合わせて対応します。

管理コストの低減、リードタイムの短縮を可能にします。