ニッケルメッキが錆びる原因とは?腐食を防ぐ方法をEBINAXが解説

技術コラム #12

ニッケルメッキが錆びる原因とは?

ニッケルメッキが錆びるのは、どのような原因が考えられるのでしょうか。

表面処理「めっき」は、製品に美観を与えるほか、耐摩耗性や伝導性などの機能を与えることができます。

めっきには様々な種類がありますが、その中でも耐食性や硬度が良好な「ニッケルメッキ」は一般的によく使われています。

耐食性に優れ、錆びることが少ないニッケルメッキですが、稀に「ニッケルメッキをした製品が錆びる」とご相談いただく事があります。

今回はニッケルメッキを施した製品が錆びる原因について、めっき会社のEBINAXが詳しく解説します。

ニッケルメッキをした製品が錆びる原因

ニッケルメッキを施した製品(または部品)が錆びる原因とは、どのようなものなのでしょうか。

ニッケルメッキは表面に不動態皮膜ができ、錆びるのを防止する性質があるため、鉄のように錆びることがありません。

このことから、ニッケルメッキ自体は基本的に錆びることはなく、耐食性に優れた表面処理と言えます。

しかし、稀にニッケルメッキを施した製品や部品に錆びが発生してしまうことがありますが、ほとんどの場合はめっき皮膜の状態に欠陥があることが原因です。

ここでは、ニッケルメッキをした製品が錆びる場合の、主な3つの原因をご紹介します。

ピンホール(孔食)の発生

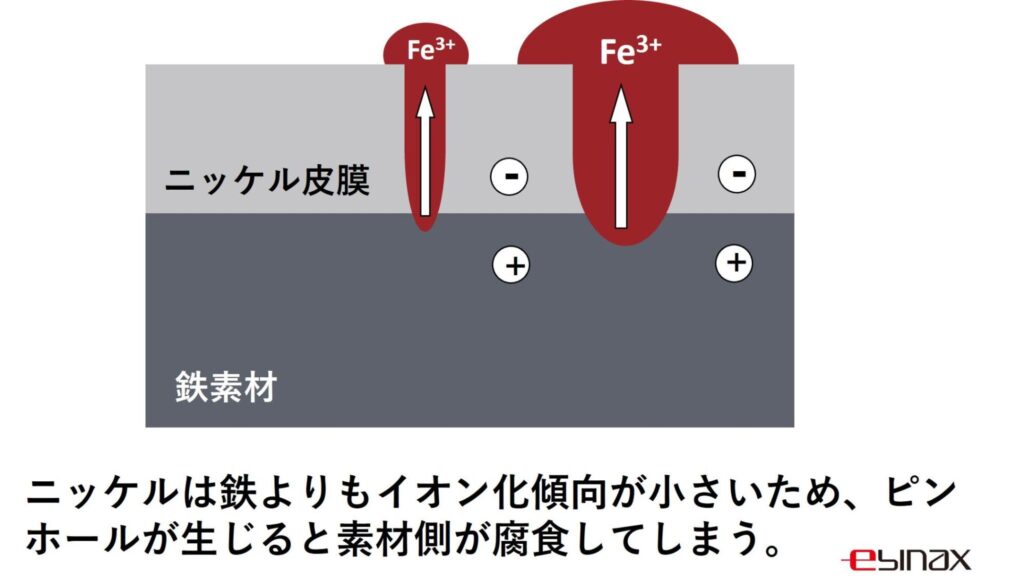

ニッケルメッキが錆びる原因として、「ピンホールの発生」が挙げられます。

ピンホールは孔食とも呼ばれており、めっき皮膜に下地まで貫通した穴があいている状態を指します。

めっきを施した製品にピンホールがあると、ピンホールに水や空気などの異物が入りこみ、素材に触れることで腐食を引き起こしてしまう可能性があります。

これが、製品の錆びる原因のひとつとして考えられます。 ピンホールが発生する理由は、素材の状態やめっきの厚み、めっき液の管理状態など、様々な原因が考えられます。

もしニッケルメッキをした製品に錆びる物がありましたら、このピンホールが錆びる原因かもしれません。

このような場合は、素材の前処理やめっき方法を再度検討してみると良いでしょう。

めっきがついていない部分がある(無めっき)

ニッケルメッキを施すめっきの条件によって、めっきがついていない、または成膜の厚さ(膜厚)にムラがある場合があります。

特に、素材表面の一部だけめっきがついておらず、素材が露出している不良を「無めっき」といいます。

素材表面の洗浄不足や、異物などが付着して脱落した際に発生することがあり、その場合は洗浄方法を強化するなど工程を見直す必要があります。

また、電気ニッケルメッキの場合、電気の流れやすい部分にめっきされるため、膜厚の均一性に欠け、パイプの内側など形状によっては素地露出が発生しやすくなります。

このようにめっきがついていない部分があると、素材がさらされている状態になりますので、錆びる原因となります。

経年劣化

ニッケルメッキをした製品が錆びる原因のひとつに経年劣化があります。

ニッケルメッキを施しているのに、錆が発生している古い部品を見たことがある方も多いと思います。

長年使うことで摩耗や剥離などによりめっき皮膜にダメージを受け、これにより錆びることがあります。

そのほか、ニッケルメッキは防錆に優れていますが、高温多湿の環境など保管場所の条件によっては錆びることもあります。

錆びるのを防ぐためにも、保管場所にはご注意ください。

耐食性の向上には無電解ニッケルメッキ

耐食性を製品に持たせるには、無電解ニッケルメッキがおすすめです。

多くの方がご存知の通り、ニッケルメッキには、「電気ニッケルメッキ」「無電解ニッケルメッキ」の2つの方法があります。

どちらも一般的によくある方法ですが、耐食性の向上には「無電解ニッケルメッキ」が大きく優れています。

では、無電解ニッケルメッキにはどのような優位性があるのでしょうか。

ここでは、「無電解ニッケルメッキ」について、電気ニッケルメッキとの違いや特性などを詳しくご紹介します。

電気ニッケルメッキとの違い

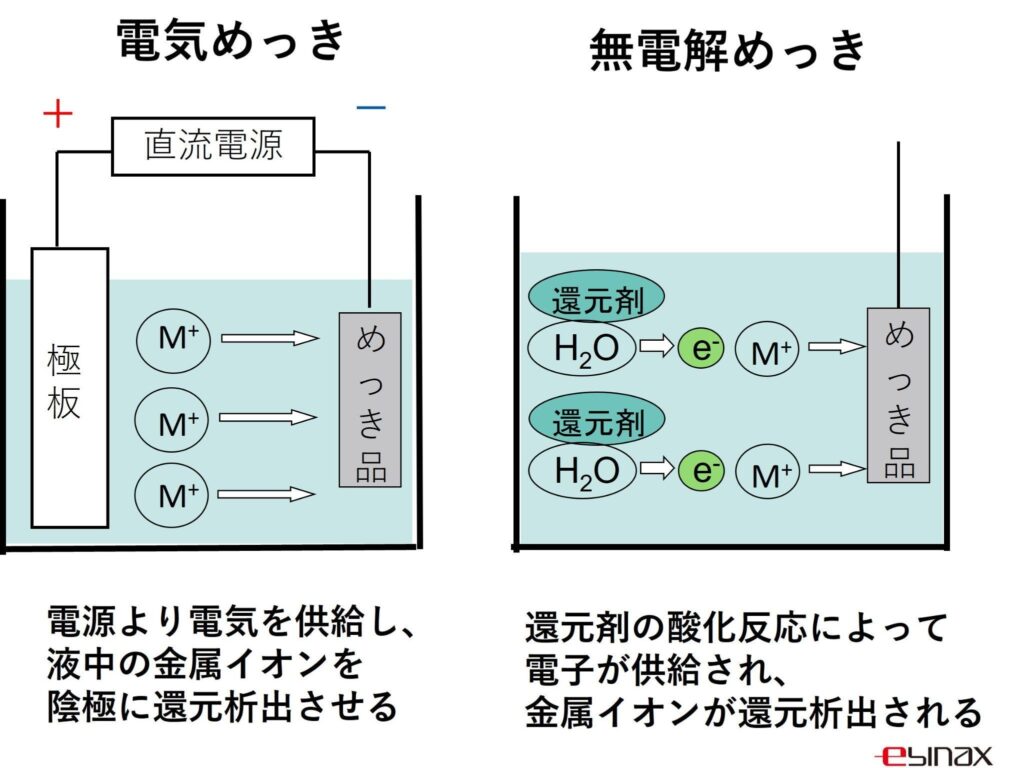

電気ニッケルメッキとの大きな違いは、皮膜の生成方法です。

電気ニッケルメッキは、外部電源より電子が供給され、そこから金属イオンが金属原子に還元されることでめっき皮膜を生成する方法です。

前述しましたが、電気めっきの場合、電流分布の影響を受けるため、膜厚が均一ではなく、形状によってはめっきがつきにくい場合があるというデメリットがあります。

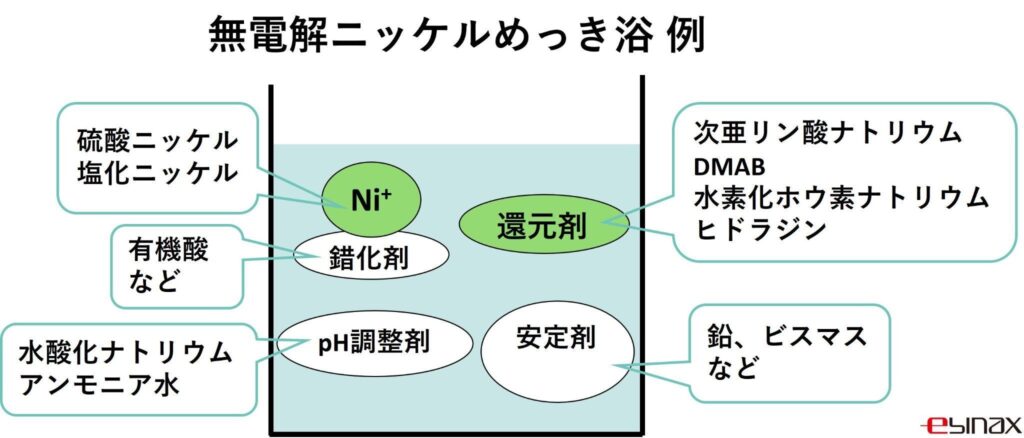

一方、無電解ニッケルメッキは、置換反応や自己触媒作用など化学反応を利用しためっきで、酸化反応により電子が供給され、還元反応によりめっき皮膜が生成します。

電流分布の影響がないため、均一な膜厚でめっきできる特徴があります。

この特徴は、電気めっきとの大きな違いとして挙げられます。

また、電気ニッケルメッキは電気を通さない素材の場合、直接めっきできないものがあります。

一方で無電解ニッケルメッキは電気を通さない素材(プラスチックなど)でもめっきできる点も大きな違いと言えます。

※ただし、めっき下地を施すことで、電気めっきでもめっきできる場合があります。

また、無電解ニッケルメッキの皮膜成分にはリンが含有するため、電気ニッケルメッキにはない性能が付与されます。

無電解ニッケルメッキの特性・メリット

無電解ニッケルメッキは、使用する還元剤の種類にもよりますが、その多くははリンが数-十数%含有される皮膜組成(Ni-P合金)となるため、耐食性、硬度、耐摩耗性に優れている特性があります。

リンの含有量によっても性質が異なるため、用途にあっためっき皮膜を選択することが重要です。

電気を使わずにめっきを施すので、金属はもちろん、非電導性の素材にもめっきが可能です。

また、電流分布ができないため、複雑な形状のものにも均一な膜厚でめっきができ、しかも厚付けも可能な点は大きなメリットのひとつといえます。

そのため、電磁波シールド機能の付与などにも活用されています。

無電解ニッケルメッキの膜厚に関するコラムも掲載しています。 合わせてご覧ください。

>>無電解ニッケルメッキは膜厚が重要!めっき会社のヱビナ電化工業が解説

無電解ニッケルメッキの用途

無電解ニッケルメッキはその優れた特性から、様々な分野、用途で使われています。

【主な用途】

- 自動車部品(ピストン、ベアリング、シャフト、エンジン内部など)

- 電子部品(シャフト、ボルト、ナット、パッケージなど)

- 精密機器(複写機、時計の部品など)

- 化学工業(バルブ、ポンプ、輸送管、熱交換器など)

その他、工作機械の部品や金型等の機械部品にも使われています。

一般的によく使われるめっき方法ですが、様々な素材にめっきできるのでこれからもニーズの拡大が予想されます。

無電解ニッケルメッキの錆びの改善方法とは

無電解ニッケルメッキはニッケルメッキを均一に施せるめっき方法なので、通常錆びることはありませんが、稀にめっきをした製品が錆びる事があります。

製品が錆びるのを防ぎ、改善するには、どのような方法があるのでしょうか。

ここでは、錆びの改善方法(予防策)についてご紹介しています。

無電解ニッケルメッキが錆びるのを防ぐ方法として、以下の4つの方法をご参考 ください。

前処理を見直す

無電解ニッケルメッキが錆びることを改善するためには、前処理を見直すことをお勧めします。

実は、めっき不良が起こる原因は「前処理」が多く、めっき不良の半数以上が前処理に起因するといわれています。

表面処理で前処理を行う目的は、めっきの密着性を邪魔する物質(油や不純物など)を除去することです。

これは無電解ニッケルメッキに限らず、全てのめっきにおいて重要な工程になります。

前処理は、表面処理において非常に重要な工程といえるでしょう。

前処理が不十分だとニッケルメッキが密着してつかないため、錆びる原因となります。

無電解ニッケルメッキをした製品が錆びる場合は、素材の加工履歴などを確認し、それに見合った十分なめっき前処理を施しているかどうかを、めっき処理メーカーが見直す必要があります。

また、前処理には素材の知識が不可欠です。

素材によって性質や表面状態が異なるため、素材に合った前処理を行うようにしましょう。

このため、素材の性質について十分な知識が求められます。

弊社では、素材に適した方法にて前処理を行っております。

製品が錆びるとお悩みでしたら、最適な方法をご提案いたしますのでご相談ください。

後処理を見直す

続いて、後処理の見直しです。

無電解ニッケルメッキの後処理では、150~200℃で1~2時間ほどペーキング処理(熱処理)を行う場合があります。

後処理をすることによって、水素脆性(すいそぜいせい)の対策と密着性の向上を目指すことができます。

また、後処理をおこなうことで、変色や錆びるのを防ぐことが期待されます。

ですが、後処理(熱処理)は必ずしも行わなければならないものではありません。

製品の用途や使用条件などを考慮し、必要な場合に実施します。

めっき液の管理

めっき液に不純物が混入すると、未着が発生して錆びる原因になる場合があります。

めっき液を徹底的に管理し、不純物から遠ざけることで錆を防ぐことだけでなく、ピンホールの発生も防ぐことができます。

不純物は銅や亜鉛などの他の金属の溶解や、前工程から紛れ込んでしまったもの、素材についている錆びや塗料等が挙げられます。

特に無電解めっきは、液中での化学反応によりめっきが進行するため、電気めっきよりもシビアな液管理が求められます。

また、めっき液の状態は作業の過程で変わっていくため、不良が発見されたら、液の管理者は適切に対応し正常な状態に戻す必要があります。

めっきの膜厚を厚くさせる

ピンホールは前述した通り、製品の錆びる原因のひとつです。

ピンホールは膜厚が薄いと発生しやすくなりますので、めっきの皮膜を厚くすることでピンホールの発生率を低下する事が可能です。

製品が早い段階で錆びるようでしたら、めっきの厚さがJISの使用環境別めっきグレードに合っているかどうかを確認し、適合しない場合は更に厚くするなど調整を行います。

更に耐食性を向上させたい場合には、二重ニッケルも方法のひとつです。

優れた耐食性の機能付与をご希望でしたら、最適なめっき方法をご提案いたしますので、お気軽にご相談ください。

EBINAXは錆びを防ぐ最適な表面処理をご提案します

弊社、EBINAX株式会社は、部品の性能を向上する機能めっきを得意としているめっき会社です。

無電解ニッケルメッキは、リンやホウ素を共析させることで、耐食性、硬度、耐摩耗性、はんだ濡れ性の機能特性を付与することができます。

今回のコラムでは、無電解ニッケルメッキを施した製品が錆びる原因や、錆びる場合の改善方法などを解説しました。

本来ニッケルメッキは錆びることが少ないめっき方法ではありますが、素材やめっき皮膜の状態によっては、素材が錆びるケースもあります。

弊社は創業当初から無電解ニッケルメッキを扱っており、かつてはオートバイのバックミラーへの装飾・防錆めっきなどを手掛けていました。

カナダ等の雪が多い地域では融雪塩を使用することが多く、めっき品の錆びが発生しやすい環境ですが、弊社が処理した製品だけは錆びることがなかったという逸話が残っています…。

当初から適切な処理を行うため、めっき液の管理や処理条件には気を使ってきました。

もし「製品にニッケルメッキを施したのに錆びる」とお困りの方、現状の無電解ニッケルメッキで皮膜の腐食や未着などの課題がある方、お気軽に弊社までご相談ください。

錆びる原因を追求し、品質が改善する最適なめっき処理条件をご提案します。