ヒートシンクの形状を最適化することで放熱効果は上がるの?熱対策についてご紹介

技術コラム #10

ヒートシンクの形状の最適化は、放熱効果などの性能を向上させることができます。

EBINAXでは、めっきを施すことによって高い放熱効果が得られる「スゴヒヱ」という技術があります。

この記事では、弊社の「スゴヒヱ」についてもご紹介しておりますので、最適化を目指す研究・開発担当の方はぜひご参考ください。

ヒートシンク形状の最適化の重要性

ヒートシンクの形状の最適化はどれほど重要なのか、まずは最適化の重要性について解説します。

ヒートシンクはデバイスや電子部品の放熱部品として使用されています。

ヒートシンクが発熱源から熱を受け取り、その熱を空気中に逃がすことで、発熱源が冷却される仕組みとなっています。

つまり、空気中に放熱する面の表面積(伝熱面積)が広いほど放熱効率が高くなり、良い冷却性能が得られることになります。

そのため放熱面の表面積を大きくするような、ヒートシンク形状の最適化が重要となっています。

形状を最適化させて放熱効率を高めることは、半導体や電子部品を長時間安定的に駆動させることにつながります。

ではどのようにして形状の最適化を図るのかご紹介します。

熱流体で放熱効果を確認

ヒートシンクの形状が最適化されているか、放熱効果に問題がないかは、熱流体解析によって確認することができます。

熱流体解析結果から温度分布状態や流速分布が分かるため、ヒートシンクが発熱源から受け取った熱が、空気中に伝わっていく様子やその経路が見てとれます。

またヒートシンクのフィン形状や配置による、放熱効果の違いを確認している事例もあります。

形状の最適化を図る際も、このようにして放熱効果を確かめながら最適化を目指します。

ヒートシンク形状の種類

最適化について解説する前に、まずは形状の種類についてご紹介します。

ヒートシンクの構造として、発熱源が接している平らな面と、その反対側の面は空気中に熱を逃がすための放熱面から成っています。

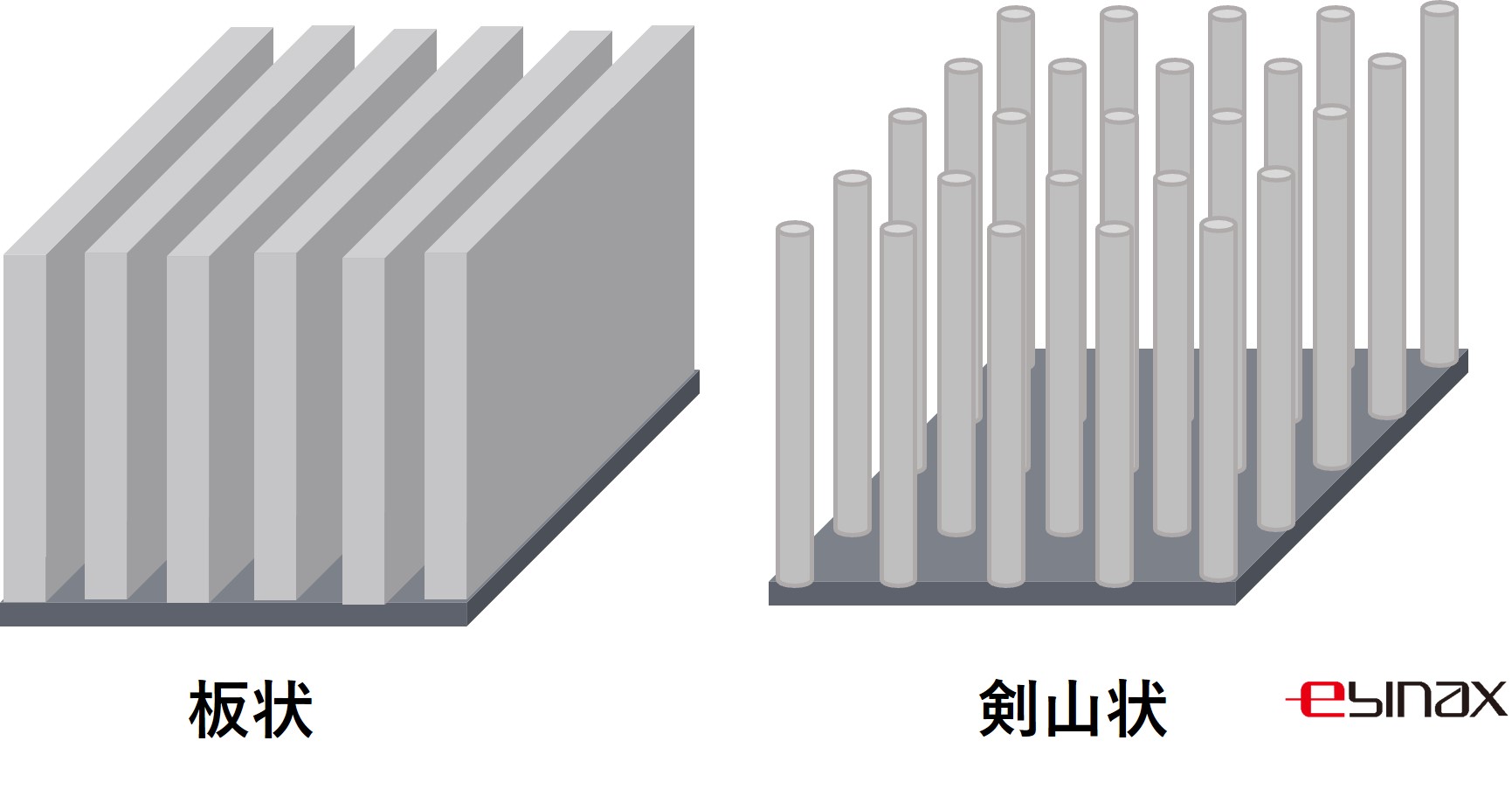

放熱面の形状には、フィンと呼ばれる薄い板型を何枚も並べたもの(板状)、フィンが蛇腹状に連なったもの、棒を沢山並べた剣山状などがあります。

いずれも、空気に触れる面の表面積が広くなるように形状を最適化させることで、放熱効率を向上させる仕組みになっています。

ヒートシンクの最適な形状とは?

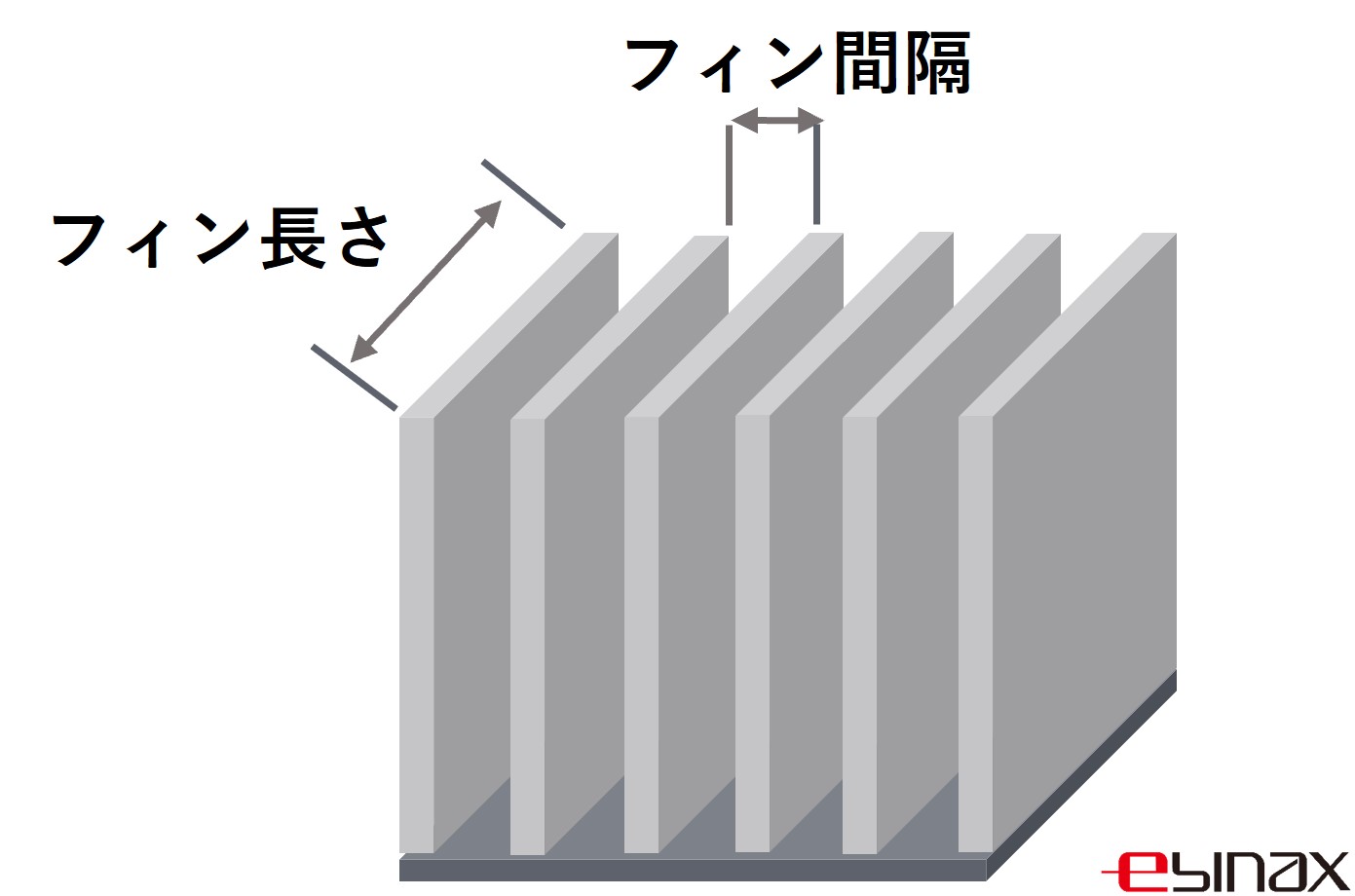

ヒートシンクの形状を最適化させるには放熱面の表面積に加え、フィン同士の最適な間隔を考慮する必要があります。

また形状を最適化させずにヒートシンクの放熱効果を高める方法として、空冷ファンとの組み合わせやヒートシンクの黒アルマイト処理が挙げられます。

■ヒートシンクとフィン間隔の最適化:

形状的にフィン間隔が狭すぎる場合、最適化させなければ空気の対流が不十分になるため放熱効率が悪くなります。

また、ヒートシンク使用時の風速に応じた最適なフィン間隔があり、風速が速いほど最適なフィン間隔は狭くなるといわれています。

一般に、フィン間隔を最適化する場合は以下のような式で概算できます。

5×(フィン長さ(mm)/熱抵抗×発熱量)^0.25

※ヒートシンクのフィン間隔

■空冷ファン:

空冷ファンを組み合わせることで、ヒートシンクのフィン間の空気や熱の移動・入れ替えが促進されます。

そのため、最適化するにはフィンの間隔を狭めてフィン数を増やすことで、冷却性能の向上が可能となります。

■アルマイト処理:

アルマイト処理では表面が艶消しになるため輻射率が上がり、結果として輻射による放熱量が上がります。

そのため、形状を最適化せずともアルマイト処理を施したヒートシンク材では高い放熱効率が得られます。

めっき技術でも放熱効果が向上する

弊社のオリジナル技術である「スゴヒヱ」は、マイクロテクチャの微細な突起形状を有しためっき膜を成膜する技術です。

その特殊な皮膜形状によって、レーザー加工と比べて3-4倍の表面積(伝熱面積)の増加を実現します。

よって形状を最適化することなく、母材はそのままで熱伝達効率を高めることが可能となっています。

また他の加工法(機械加工・レーザー加工等)と比較した際、スゴヒヱではめっきプロセスのため、大面積の処理域に対して低コストにて加工が可能です。

ヒートシンク、CPU/GPU、ベーパーチャンバー、ヒートパイプ等、電子部品や半導体デバイスの冷却用部品へ適用することにより、高排熱の効果が狙えます。

スゴヒヱの放熱効果と技術について

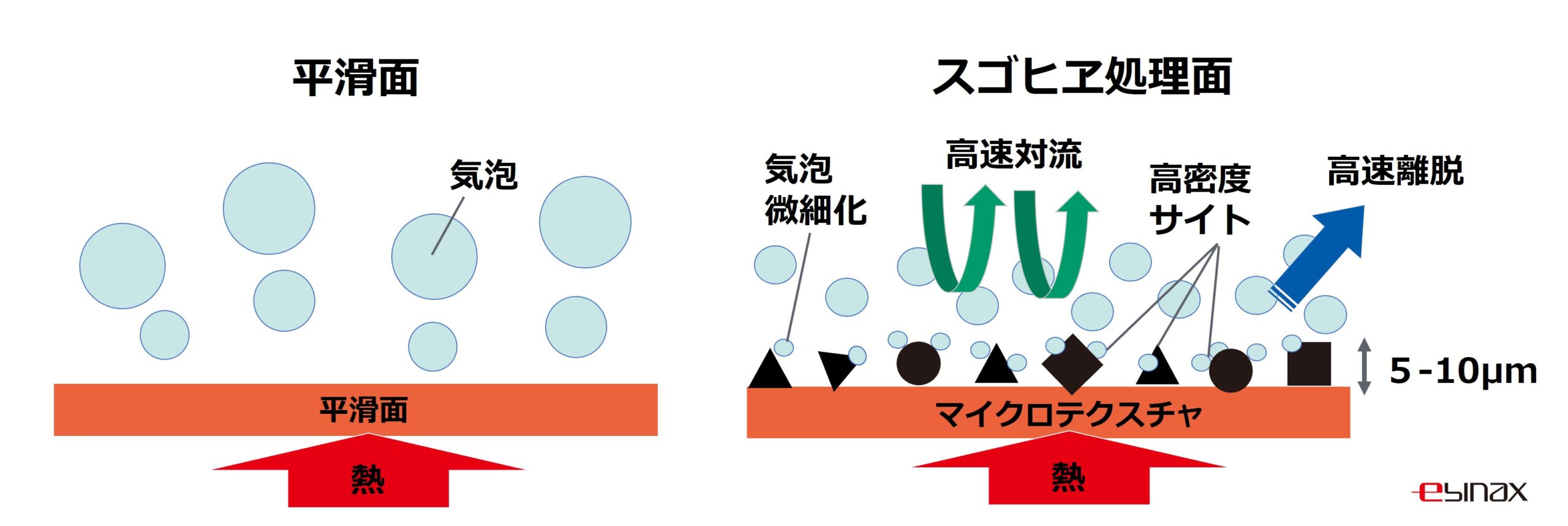

スゴヒヱは、膜表面のマイクロテクスチャ効果による特殊な熱伝達特性により、平滑面と比較して放熱・排熱効率が向上しています。

水冷試験では、スゴヒヱの方が沸騰熱伝達特性は高く、平滑面よりも水冷効果の向上がみられています。

これはスゴヒヱの表面で、核沸騰によってマイクロバブルが生成・離脱していく機構に起因すると考えられています。

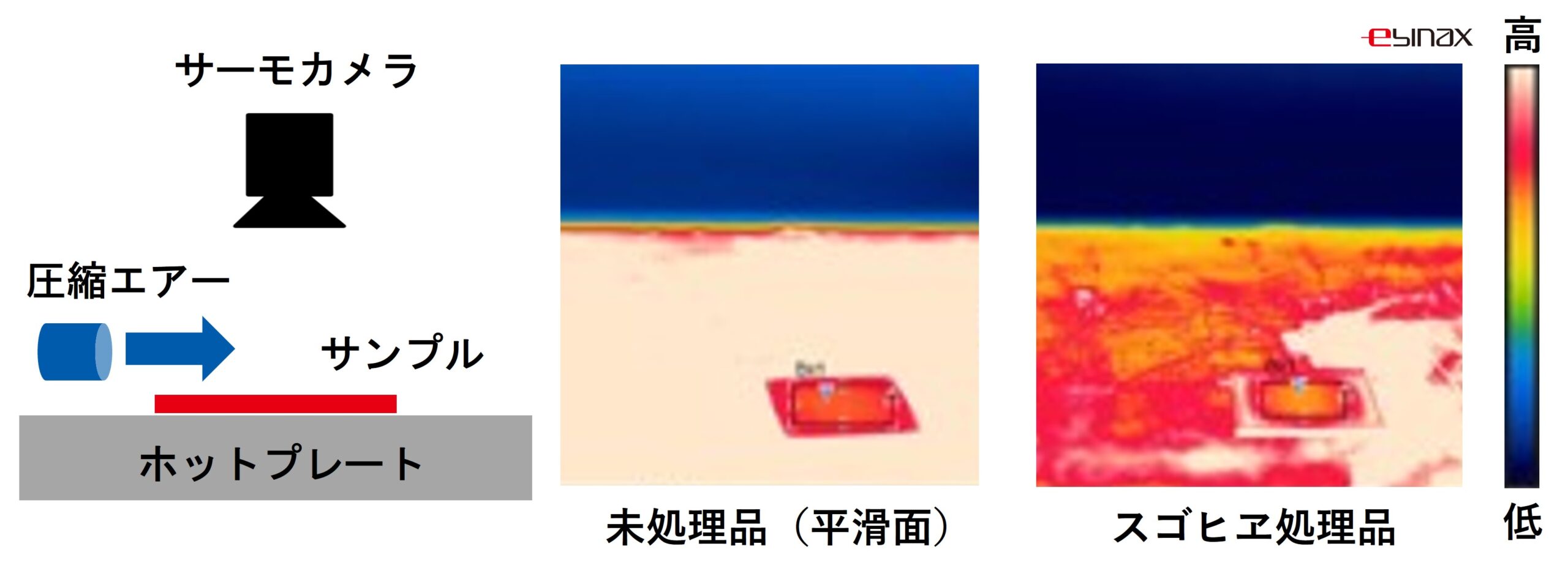

圧縮エアーによる空冷試験においても、スゴヒヱ処理面では対流熱伝達特性の向上により、平滑面と比べて最大約3倍の温度低下の効果が確認されています。*1)*2)

*1) WCMNM 2021.Boiling Heat Transfer Control by Micro-/Nano-Texturing of Metallic Heat Spreading Devices

*2) WCMNM 2022. Manufacturing and Characterization of Acicular Fe-Ni Micro-Textured Heat-Transferring Sheets

ヒートシンクの形状の最適化について開発・研究中の方へ

スゴヒヱは高い熱伝達効率の実現が可能な、マイクロテクスチャの特殊形状を有しためっき皮膜です。

デバイス等への放熱部品として使用されるヒートシンクでは、フィン形状の最適化やヒートシンクへの表面処理、放熱効果を高めるための空冷ファン使用等が必要となります。

スゴヒヱはめっき技術により、微細な特殊形状を母材へ直接付与でき、多様な形状品にも対応可能です。

またスゴヒヱは形状を最適化せずとも、めっき膜形成のみで放熱効率向上の効果が得られます。

そのため、ヒートシンクへの適用および電子部品等への実装の際、短工程・省スペース化が狙えます。

ヒートシンクの形状の最適化の検討や、放熱効率向上への課題をお持ちの方はぜひご相談ください。

関連コラム記事

<<「技術コラム」一覧へ