ヒートシンクの原理を解説|仕組みや放熱性を向上させる方法をご紹介

技術コラム #07

ヒートシンクの原理や放熱の仕組みについて解説します。EBINAXでは、ヒートシンクなどの放熱性を向上させる「スゴヒヱ」という技術があります。

今回のコラムではヒートシンクの原理に加え、スゴヒヱの原理やメリットなどもあわせてご紹介します。放熱性能の向上をご検討中の方は、ぜひご参考ください。

ヒートシンクの原理をわかりやすく解説

ヒートシンクの原理を解説する前に、まずはどういった働きをするのか解説します。

ヒートシンクは冷却用部品として使われ、電子部品などで発生した熱を逃がす働きを担っています。

原理は同じでも、放熱性を向上させるためには、熱伝導性の良い材質を使用したり、表面積を大きくさせる工夫が必要です。

さらにヒートシンクの母材の形状や原理を変えることなく、めっき皮膜を成膜して表面積を増やす技術として弊社の「スゴヒヱ」があります。

ヒートシンク(放熱器)とは?

ヒートシンクとは、日本語で「放熱器」といわれ、熱を吸収して空気中に放熱する役割を担う部品の1つです。

ヒートシンクの放熱の原理により発生した熱を逃がすことで、高温状態になるのを避け、電子部品などを安定的に使用できるように働いています。

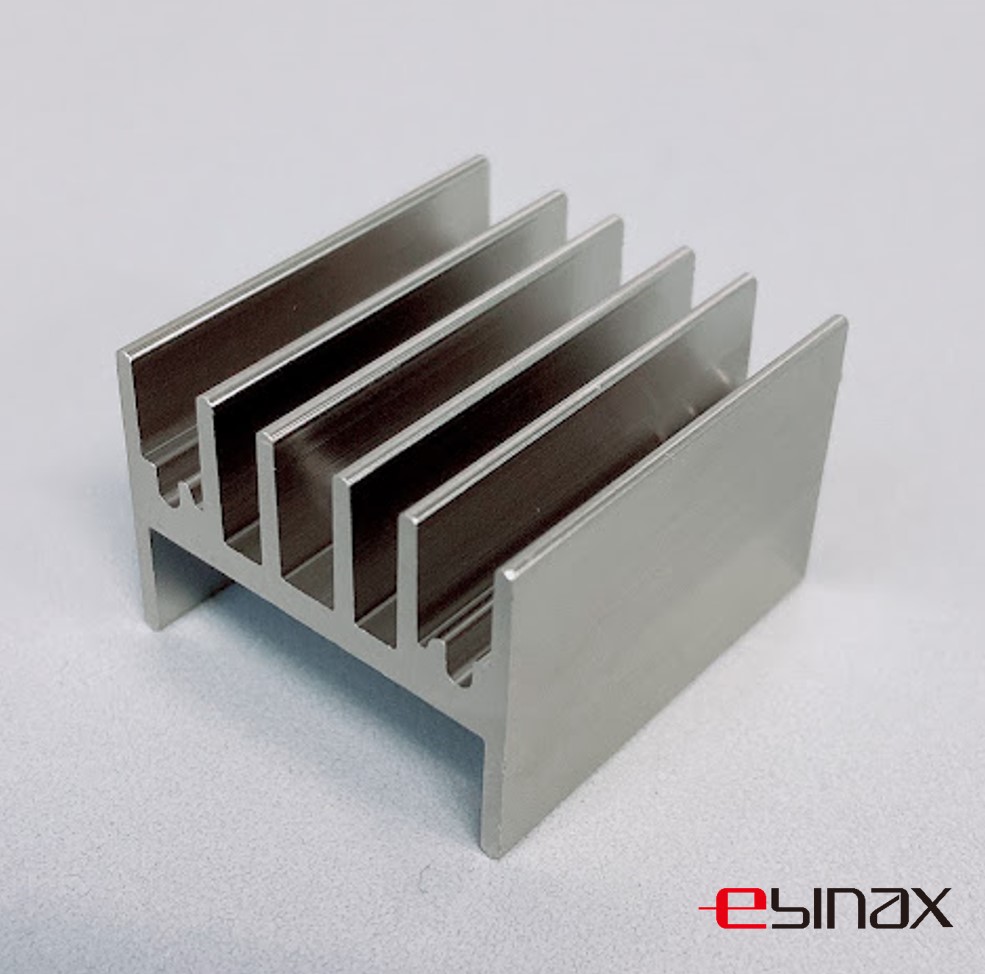

一般的にヒートシンクの原理や構造は複雑ではなく、熱伝導性の優れた素材(アルミニウムなど)を、表面積が大きくなるように形状を工夫して(フィンといわれる板が羅列する構造など)自然に放熱させています。

※イメージ画像

ヒートシンクの原理と放熱の仕組み

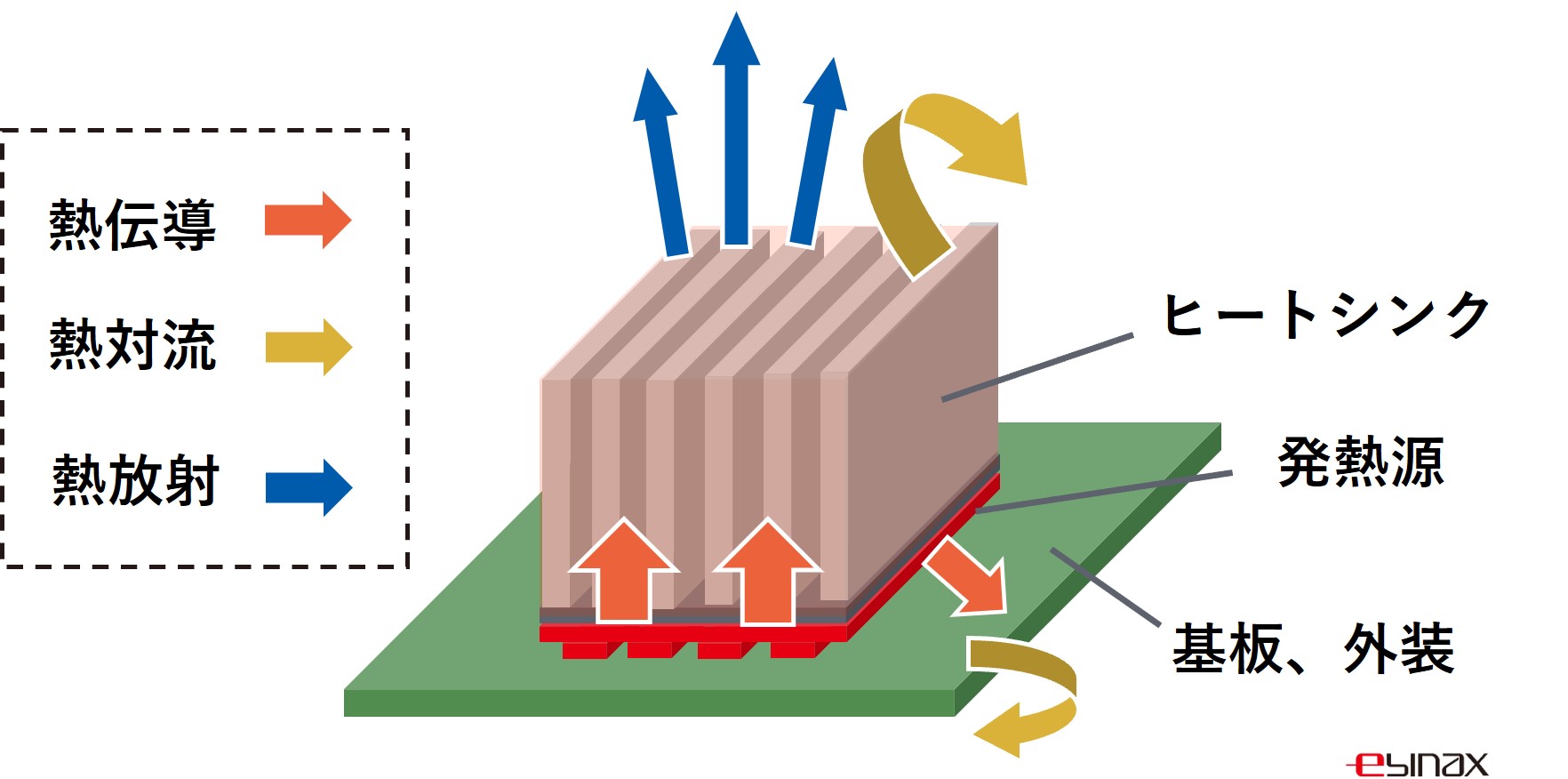

一般に熱の伝わり方は、熱伝導、熱対流、熱放射(輻射熱)の方法にそれぞれ分けられます。

分かりやすいよう、ヒートシンクの原理について説明する前に、まずは熱の伝わり方の原理や仕組みを解説します。

熱伝導の原理や仕組み:

原子・分子の振動、もしくは自由電子による熱の移動現象。

主に個体間で生じ、接触した際に接触面から熱が伝わること。

熱対流の原理や仕組み:

熱を持った流体(気体や液体)が移動し、熱が伝わる現象。

流れがない条件でこの現象は生じない。

熱放射(輻射熱)の原理や仕組み:

熱エネルギーが電磁波の形で放射される現象。

太陽やたき火の熱など。

※上記はヒートシンクの原理のイメージ図です。

ヒートシンクの原理は、発熱体で生じた熱を受け取り(熱伝導)、その熱を空気中に逃がしていきます(熱対流、熱放射)。

このような原理から、ヒートシンクは空気中に放熱する部分の表面積が広い方が、冷却性能は有利となります。

また、ヒートシンクは単純な原理・構造なので、電源などは必要ありません。

ヒートシンクが必要になる理由

電子部品や半導体チップなどは、適正な作動温度が定められており、一般的な動作限界の温度は100℃程度と言われています。

半導体チップは電気が流れると熱を帯びますが、それ以外の部品も長時間の駆動やリーク電流、配線抵抗などで高温状態となると、誤動作や動作不良などの不具合が生じます。

単にその部品の性能が低下するだけではなく、機器全体の故障の原因に繋がる可能性もあります。

これらの部品を長期安定的に使用するためには、ヒートシンクの原理などを使って発生した熱を適切に逃がすことが必要です。

ヒートシンクは、素材の熱伝導性と大きい表面積を活用した単純な原理・機構であり、音の発生もなく、駆動に電力を使う必要がありません。

空冷とも相性がよく、強制的に対流を発生させることで効果的に放熱できる原理なので、ヒートシンクはよく空冷ファンと組み合わせて利用されます。

ヒートシンクの原理は冷却ファンや水冷などに比べると冷却効果はやや劣りますが、コンパクトで比較的低コストで使用できることから、電子部品などに広く利用されています。

ヒートシンクと熱抵抗について

ヒートシンクの原理にも熱抵抗は関係してきます。

ヒートシンクの放熱性能を表す代表的な指標として、「熱抵抗(Thermal Resistance)」があります。

熱抵抗(R、Θ)は2点間の温度差を熱流量で割った値で、1Wあたりの温度上昇で表します(℃/W(K/W))。

値が低いほど、熱が伝わりやすく放熱特性は高いと判断できます。

半導体デバイスなどは作動温度の上限値が設定されているため、それを超えない性能のヒートシンクを選択する必要があります。

例えば原理的には、A[W]の出力で温度上昇をB[℃]に抑えたい時、熱抵抗値がB/A[℃/W]以下のヒートシンクが適切だと考えられます。

この数値はあくまでも目安で、実際は他の実装部品からの輻射熱や圧力損失などを考慮する必要がありますが、熱抵抗はヒートシンクを選択する上で重要な指標となります。

ヒートシンクの放熱性を向上させる方法

ヒートシンクの放熱特性を向上させるには、熱伝導性が高い金属(アルミニウム、鉄など)やセラミックスなどの素材を選択します。

またその原理から放熱は表面積が大きいほど有利に働くため、ヒートシンクのサイズ自体を大きくする、もしくは「フィン」と呼ばれる部分の形状を複雑にする(例えば、板を配列した構造や細い棒を剣山のように並べた構造・原理にする)などの工夫がされています。

ヒートシンクは単純な原理ではあるものの、実装サイズには限界があり、フィンの間隔が狭いと空気の対流が十分に発生しないなどの課題が存在します。

そこで、機械加工やレーザー加工などでヒートシンクの母材自体の表面積を増やす手法が検討されており、その1つとして、めっき皮膜の表面形状を活用したEBINAXの技術「スゴヒヱ」があります。

スゴヒヱの特長

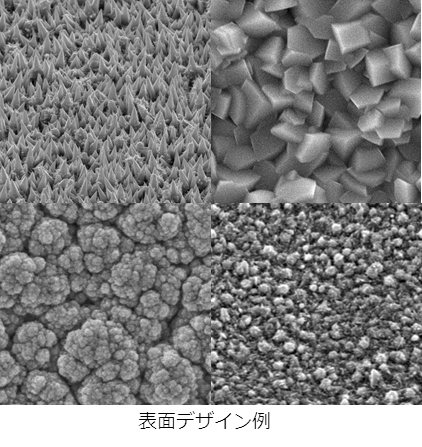

スゴヒヱは、微細な突起形状を所持するめっき皮膜の成膜技術で、EBINAXのオリジナル技術です。

5-10μm程度の薄膜で、独自の表面形状・マイクロテクスチュアを形成するため、レーザー加工の3-4倍の表面積の増加が期待できます。

工業的なめっき処理で対応するため、原理的には一度の処理で特殊形状の皮膜が形成できます。

またヒートシンクの原理や構造は変えずに大型から小型部品まで、ご希望する母材の様々な形状品へ適用できます。

スゴヒヱの原理と特性

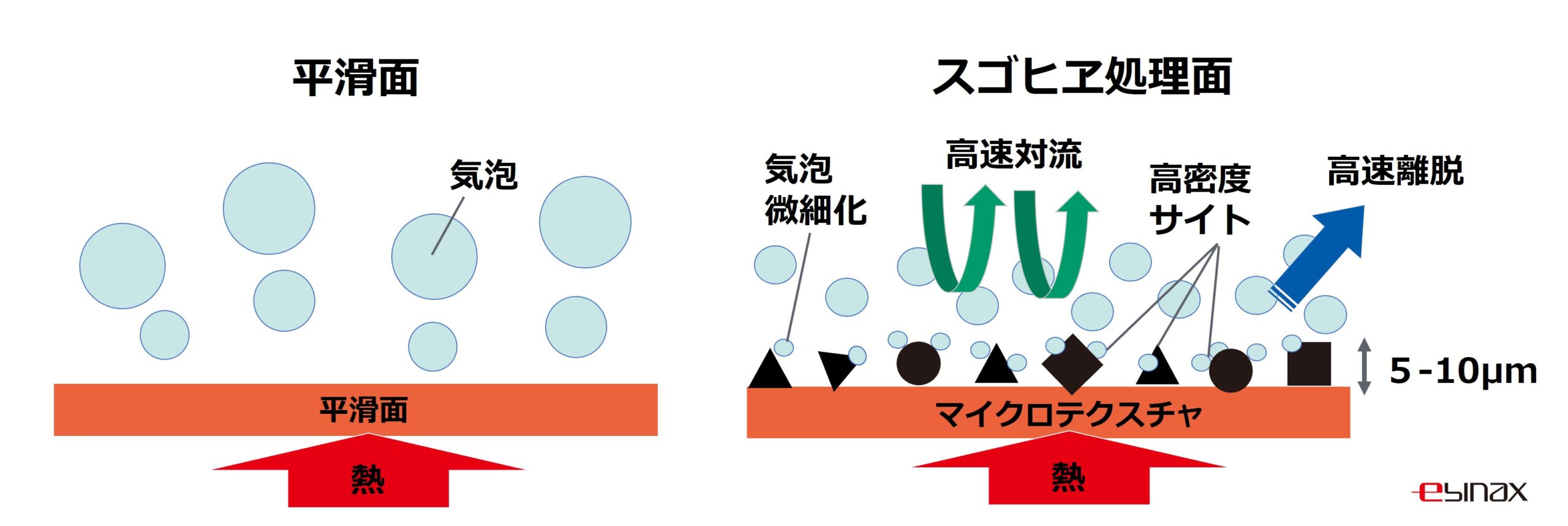

スゴヒヱの原理は、形成するマイクロテクスチュアの突起形状を母材表面に付与することで、その複雑な皮膜形状により表面積が増加します。

マイクロテクスチュア効果による特殊な熱伝達特性により、平滑面と比較して放熱・排熱効率の向上が確認されています。[*1]

水冷の試験では、平滑面よりも強制対流時における沸騰熱伝達特性に高い効果があることを確認しています。[*2]

スゴヒヱが形成された表面では、その原理から微細化したマイクロバブルが発生し、高速で離脱していくためだと考えられています(下図参照)。

さらに、圧縮エアーによる簡易試験においても、対流熱伝達特性を約3倍高める効果があります。[*3]

[*1] 日本伝熱シンポジウム 微細突起面を活用したミニチャンネル内の流動沸騰熱伝達

[*2] Tatsuhiko Aizawa ,Naoki Ono /Boiling Heat Transfer Control by Micro-/Nano-Texturing of Metallic Heat-Spreading Devices/WCMNM2021

[*3] Tatsuhiko Aizawa ,Hiroki Nakata ,Takeshi Nasu /Manufacturing and Characterization of Acicular Fe-Ni Micro-Textured Heat-Transferring Sheets/WCMNM2022

<スゴヒヱのメリット>

- 高い熱伝達特性

- 形状品へも適用可能

- めっき手法による一括処理のため、低コスト

- ヒートシンクの原理や母材はそのままで、マイナーチェンジが可能

スゴヒヱは半導体や家電製品など幅広く使用できます

スゴヒヱは特殊な表面形状を保有した金属皮膜のため、めっきの原理により高温状態が懸念される電子部品や半導体デバイスなどの冷却用部品として幅広くご活用いただけます。

原理が単純なヒートシンクだけでなく、熱交換器、CPU / GPU、べーパーチャンバー、ヒートパイプなどにも適用させることで、これらの放熱特性の向上が期待されます。

スゴヒヱのご相談はEBINAXへ

スゴヒヱはめっきの原理により、小型化へのニーズにも対応できます。

ますます半導体デバイスや電子部品の高性能化が進んでいる中で、更に数多くの部品を集積させて小型化していくニーズがあります。

各部品が作動することで必ず発生する”熱”は高密度化するほど顕著になり、対策が重要となってきます。

放熱部品として広く使用されているヒートシンクは、放熱の原理は同じでもその素材や表面積で性能が決まります。

スゴヒヱは特殊形状を所持した金属皮膜で、薄膜ながらレーザー加工よりも3-4倍の表面積が実現できます。

めっき手法により一度の処理で成膜可能なため、複雑な形状の母材の構造や原理を変えなくても低コストで適用できます。

ヒートシンクなどの熱特性の向上をご検討の方は、是非弊社までご相談ください。

関連コラム記事

<<「技術コラム」一覧へ