ヒートシンクの表面積の大きさと放熱効果について。設計時に注意すべき点とは?

技術コラム #15

ヒートシンクは表面積の大きさによって放熱効果が異なります、この記事では、表面積はどのくらいの大きさが最適なのか、またヒートシンクの放熱の仕組みや必要性についてご紹介します。記事の後半では、母材を変えずに冷却効果を高めるEBINAXオリジナルの技術を紹介します。

ヒートシンクの表面積はどのくらいが最適?

ヒートシンクの表面積を最適化することで、性能を高めることができます。

なぜならヒートシンクは、発熱体から受け取った熱を空気中へ逃がす放熱機構となっているからです。

そのため、空気に触れる表面積が広い形状のものほど、ヒートシンクとして高い放熱効率が得られます。

ただし、表面積が広くなくヒートシンクのフィン間隔が狭すぎる形状の場合、熱の対流が妨げられることにより放熱効率が低下します。

つまり良い放熱効率を得るには、表面積を広くとることに加えて、フィン間隔の考慮も必要となるのです。

ヒートシンクの形状と熱抵抗を比較

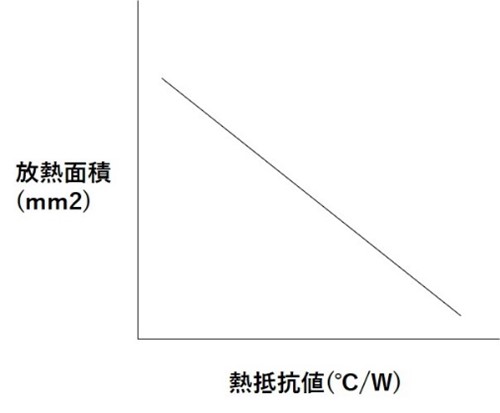

ヒートシンクの放熱性能を示す代表的な値として、熱抵抗値が挙げられます。

熱抵抗値は1Wあたりの温度上昇を表しており、値が小さいほど空気中への放熱量が増加するということになります。

広い表面積を持つ形状のヒートシンクは放散される熱の量が多くなるため、熱抵抗値が小さくなり、放熱効率および性能の良いヒートシンクであるといえます。

つまり、ヒートシンクの表面積と熱抵抗値は反比例の関係にあります。

ヒートシンクの必要性と放熱の仕組み

ヒートシンクの必要性は、電子部品や半導体素子などの放熱・冷却で性能を発揮するものですので、必要性の高いものです。

背景として、電子機器の性能向上に伴い、機器に内蔵される部品の電力消費量および発熱量は増加していることが挙げられます。

一般に、負荷の高い動作を実行する部品ほど、温度上昇が大きいと言われています。高温状態では、熱による部品の誤作動や性能低下、故障につながる可能性もあります。

このような事態を防ぎ、かつ電子部品を安定的に使用していくためには、ヒートシンクによって部品内部に蓄積される熱を放出する必要があります。

そしてその性能をより高めるために表面積を増やすなど、形状を最適化しなければなりません。

ヒートシンク最適化の設計のポイント

ヒートシンク最適化の設計するには、表面積(伝熱面積)を増やすような形を選ぶのがポイントとなります。

また表面積だけでなくフィン間隔が狭すぎる形状では対流が滞り、結果として放熱効率が低下します。そのためフィン間隔の最適化も重要となります。

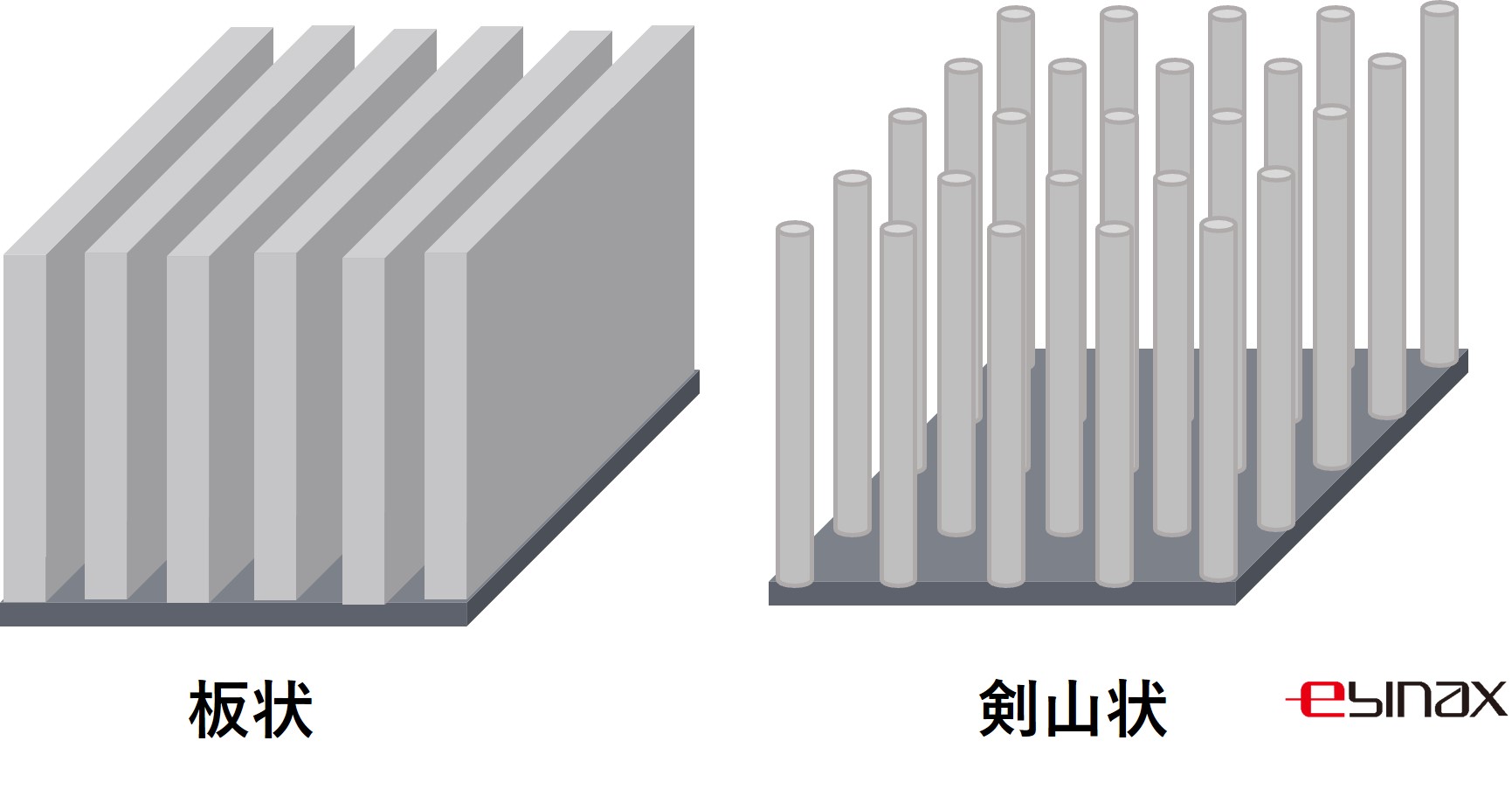

主なフィン形状の種類として、板状と蛇腹状、剣山状が挙げられます。

表面積を増やさずコンパクトに放熱効果を高める

表面積を増やさずに放熱効果を向上させる方法もあります。

例えば表面積を大きくするような設計・フィン間隔の最適化を行うほか、空冷ファンや放熱シートと併用する・ヒートシンクに黒アルマイト処理を施すなどの方法が挙げられます。

ここで、表面の特殊構造によって放熱効果を向上させる、EBINAXオリジナル技術「スゴヒヱ」をご紹介します。

この技術は表面積の大きさを変更するわけではありません。

スゴヒヱは、母材の形状変更・冷却強化のための設備追加を必要とせず、めっき膜形成のみを行うことで表面積(伝熱面積)を増やし、コンパクトに放熱効果を高められます。

めっきで冷却効果を高める「スゴヒヱ」

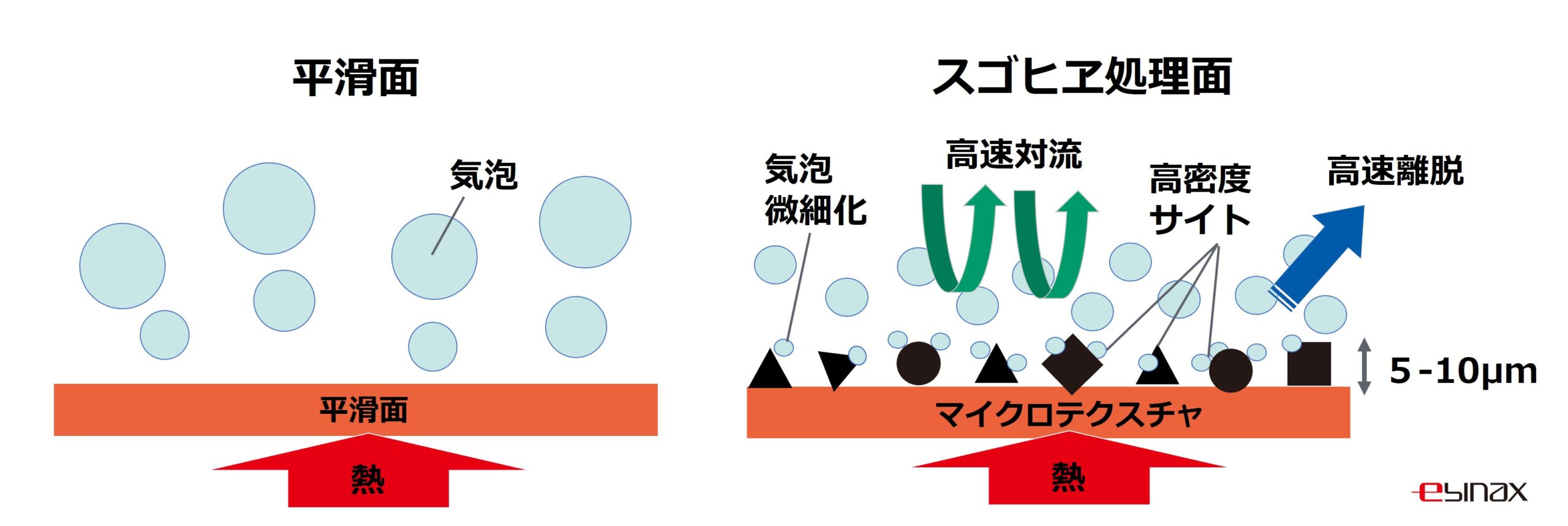

「スゴヒヱ」はめっき膜の表面構造を制御した、マイクロテクスチャの微細な突起形状であり、弊社のオリジナル技術です。

ヒートシンクの表面積を大きく設計するのではなく、スゴヒヱ処理面の特殊な針状構造によって、表面積(伝熱面積)が増えます。

この特殊な構造によるマイクロテクスチャ効果がもたらす特殊な熱伝達特性により、平滑面と比較して高い放熱効率が得られます。*1)*2)

水冷試験では平滑面よりもスゴヒヱの方が沸騰熱伝達特性は高く、水冷効果が向上する結果が得られています。

これはスゴヒヱの表面で核沸騰が起こり、マイクロバブルが生成・離脱していく機構が関与していると考えられています。

圧縮エアーによる空冷試験においても、スゴヒヱ処理面では対流熱伝達特性が向上しており、温度が低下するのが確認されています。

また、スゴヒヱの処理加工は湿式めっきプロセスのため、低コストでの一括処理・多様な形状品への処理が可能な点もメリットとして挙げられます。

*1) WCMNM 2021.Boiling Heat Transfer Control by Micro-/Nano-Texturing of Metallic Heat Spreading Devices

*2) WCMNM 2022. Manufacturing and Characterization of Acicular Fe-Ni Micro-Textured Heat-Transferring Sheets

スゴヒヱは上記のような特長を有しているため、ヒートシンクや電子部品へ適用することにより、効率的に表面積(伝熱面積)を増やすため、高い排熱効果が狙えます。

ヒートシンクの形状の設計に悩んだらご相談ください

ヒートシンクの形状最適化や表面積の増加による放熱特性の向上は、半導体や電子機器の高性能化が進んでいることにより、ますます求められています。

ヒートシンクの使用において高い放熱効率を得るには、広い表面積(伝熱面積)を持たせることが重要です。

そのためヒートシンク・フィン形状の設計や表面積における最適化、ヒートシンクへの表面処理等の工夫が必要となっています。

弊社開発のオリジナル技術「スゴヒヱ」は、針状の特殊構造を施すことで表面積(伝熱面積)を増やし、高い放熱効率を実現できます。

ヒートシンクそのものの表面積を大きくすることなく、特殊な針状構造を付与することで表面積の増加・放熱効果向上が可能です。

そのため、ヒートシンクへの適用の際、表面積を増やすために形状変更するよりも省スペース化を図れます。

また湿式めっきプロセスのため、レーザー等とは異なり母材に対して一括で処理ができるため、低コストでの加工・様々な形状品への対応できます。

ヒートシンクの設計(表面積・形状・小型化など)の課題をお持ちの方は、ぜひ弊社までご相談ください。

関連コラム記事