TGV 微細電極技術

ガラスに、次世代接続の道を。

TGV(Through-Glass Via)

ガラス基板を貫く微細電極技術

ガラス基板にレーザーで改質し、エッチングで微細な貫通孔を作製するTGV(Through-Glass Via)は、高絶縁・低誘電・低熱膨張といったガラス特性を活かして高周波・光通信・3D実装などに適応し、TSV(シリコン貫通電極)に代わる次世代インターポーザ技術などとして注目されています。

高精度加工 × 多様な技術対応

加工方式

LPKF LIDE

微細加工精度

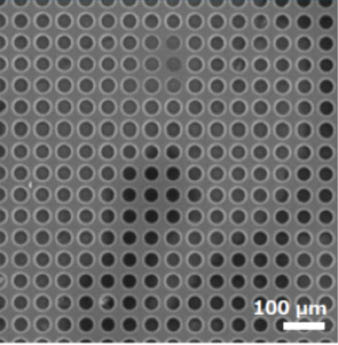

穴径 20 μm〜 / アスペクト比 〜 10 / クラックフリー加工

対応ガラス

Eagle XG/TEMPAX/その他、無アルカリガラス・ホウケイ酸ガラス

サイズ

100 mm(角又は丸) 〜 510×515 mm まで対応(順次拡張中)

試作〜量産対応

工程内クリーンルーム管理+各種めっき・洗浄工程連携

高品質な貫通加工穴

EBINAX提案プロセスの優位性

| EBINAX提案プロセス(LIDE) | レーザー | ブラスト | |

|---|---|---|---|

| 穴径 (<100μm) | 〇 | 〇 | △ |

| 加工精度 | 〇 | 〇 | △ |

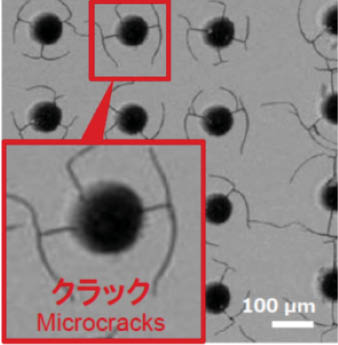

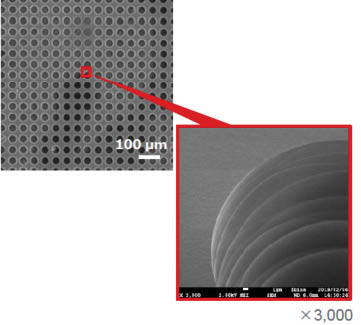

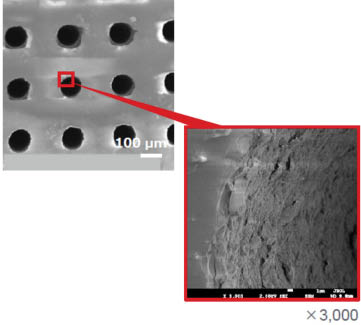

| クラック等の発生量 | 極小 | 大 | 中 |

| 側壁の面粗度 | 〇 | 〇 | △ |

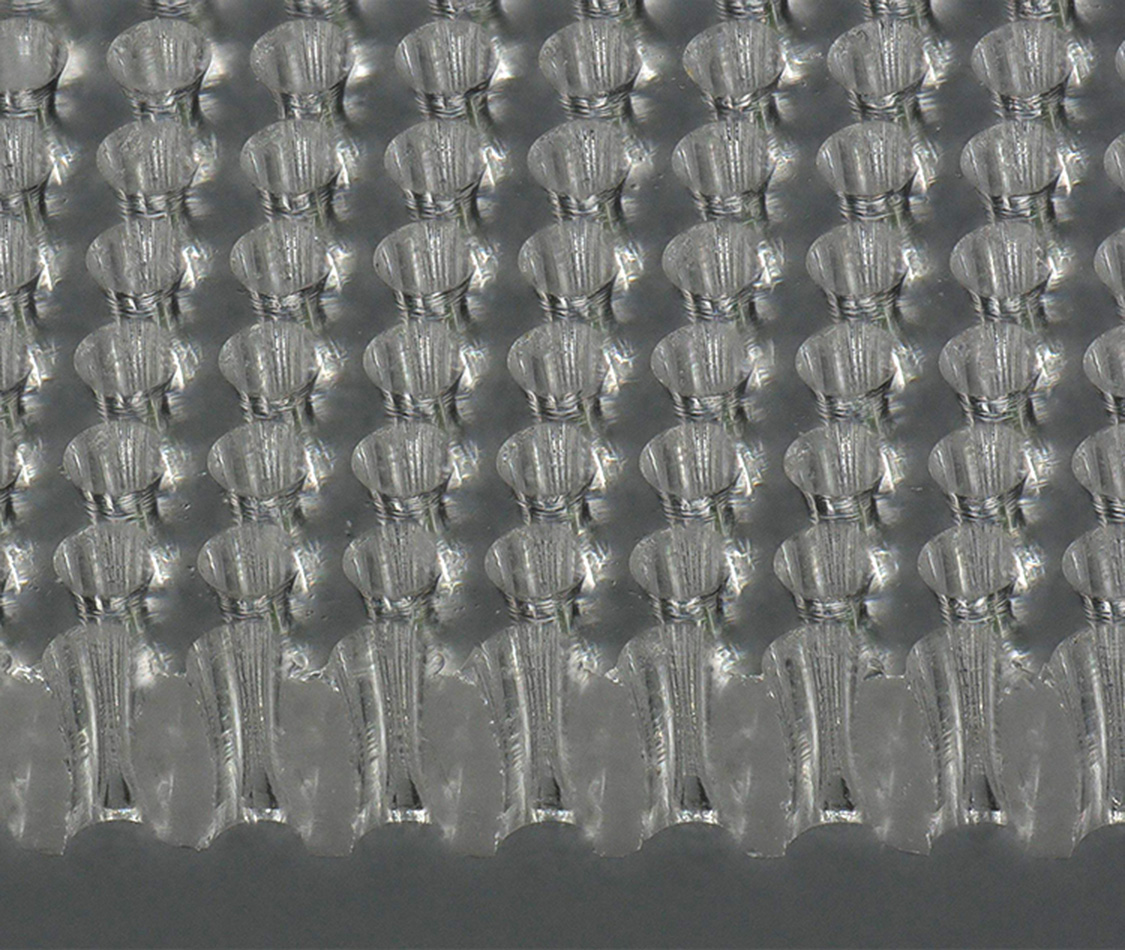

| ガラスの表面画像 100μm |

|

|

|

| 貫通穴の側壁 の粗さ |

Ra ≦ 0.08μm Ra ≦ 0.08μm |

|

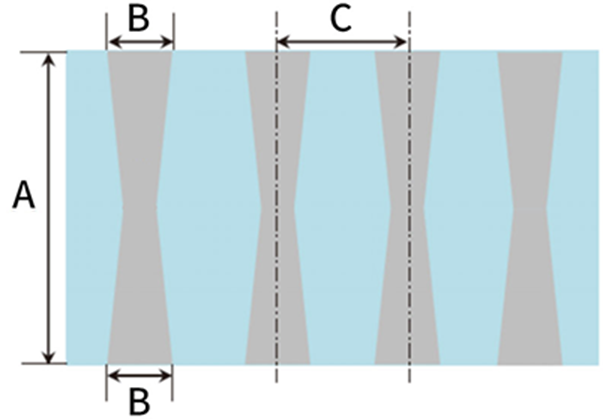

TGVデザインルール

| ガラス基板サイズ | 100mm (角又は丸) 〜 510×515mm (順次拡張中) |

| ガラスの厚み (A) | 〜 1000 μm |

| 穴開部の直径 (B)μm | 20 μm 〜 |

| 穴のピッチ (C) | > B |

| アスペクト比 (=B:A) | < 10 ※10以上は要相談 |

| 穴位置の精度 μm | ± 5 |

| 貫通穴形状 | ストレート・砂時計・ テーパー |

ガラス貫通穴断面図

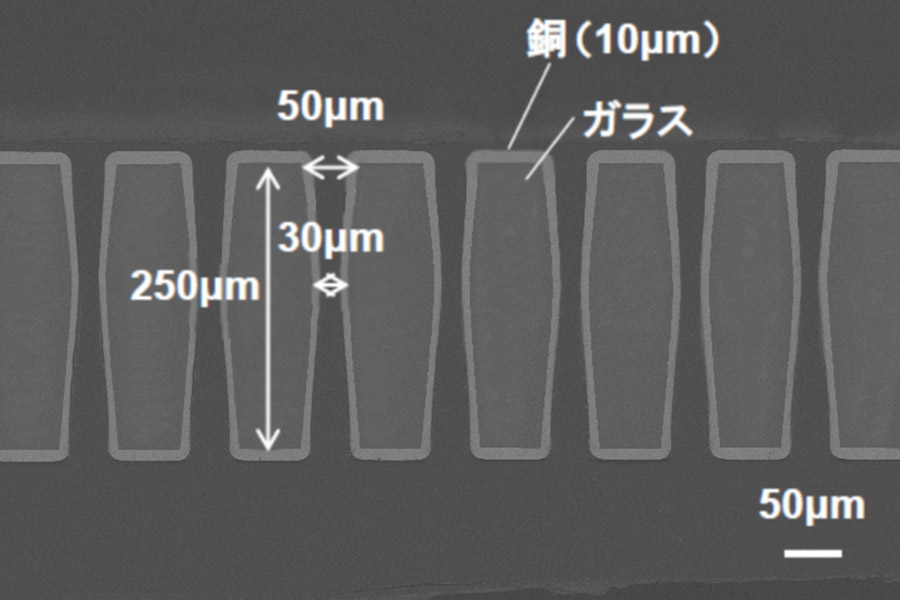

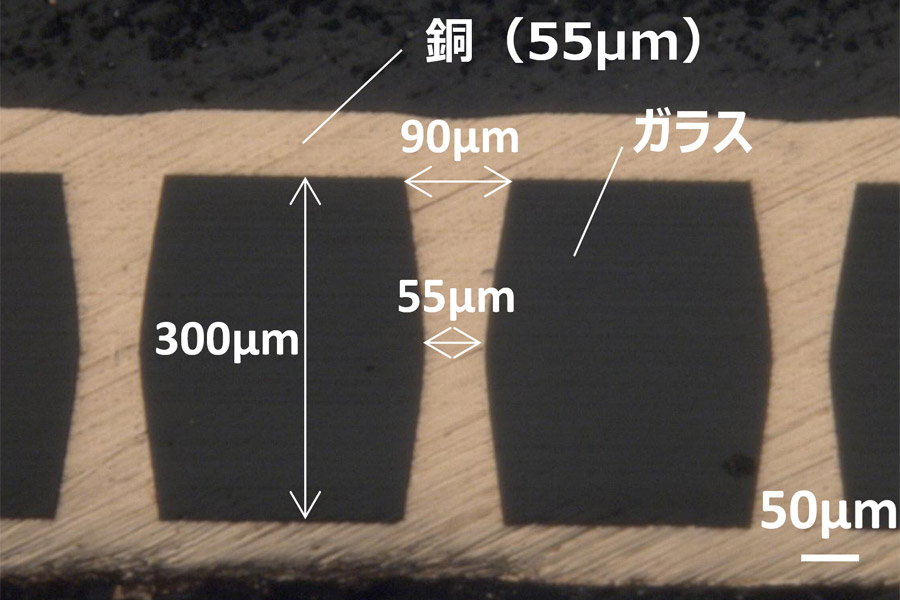

ガラスへのめっき例

コンフォーマルめっき

充填めっき

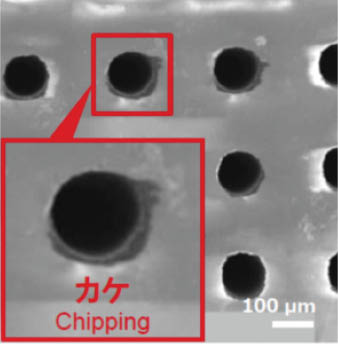

EBINAXの貫通穴加工は、クラック(ひび割れ)やカケが発生しにくい、非常に高い品質が特長です。

一般的なレーザー加工やショットブラストでは、穴のまわりに細かいひびや欠けが生じやすく、後工程のめっきや電極形成でトラブルの原因になります。

EBINAXでは、レーザーの当て方や加工条件、エッチング工程を細かく最適化することで、穴周囲のダメージを抑え、きれいな輪郭の微細穴を安定して作ることができます。そのため、微小な穴を高密度で配置するTGV加工でも、形状のばらつきが少なく、後工程にも適した状態を維持できます。

「クラックがない」

= その後の工程が安定する

「カケがない」

= 電極の密着性が良い

「高密度」

= 先端デバイスに必要な高性能化につながる

というメリットがあり、TGVを使った次世代デバイスでは特に重要なポイントです。

技術データ/対応仕様

| 項目 | 仕様 | 備考 |

|---|---|---|

| 穴径 | Φ20μm〜 | 高アスペクト比可 |

| ガラス厚 | 0.1 〜 1.0 mm | 薄板対応 |

| 加工方式 | LIDE/エッチング併用 | 用途に応じ最適化 |

| 特徴 | クラックフリー/量産安定性/高平滑度 | Ra ≦ 0.08 μm |

| 対応サイズ | 510×515 300×400 □320 □310 □250 □100 Φ300 Φ200 Φ100 など |

12 inch対応可 |

| 対応基板種 | TEMPAX EagleXG OA-11 合成石英 PYREX(SG3.3) |

その他ガラスに関しても ご相談ください |

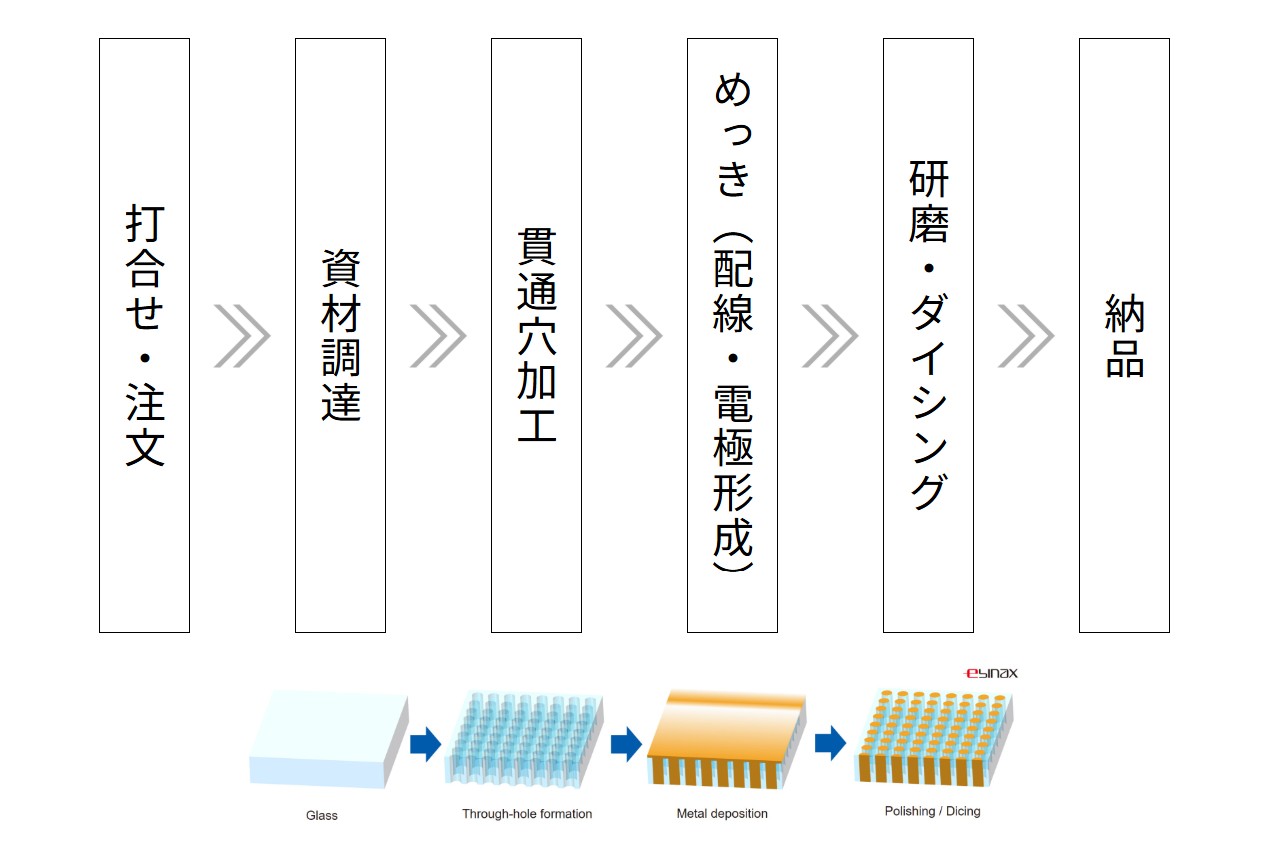

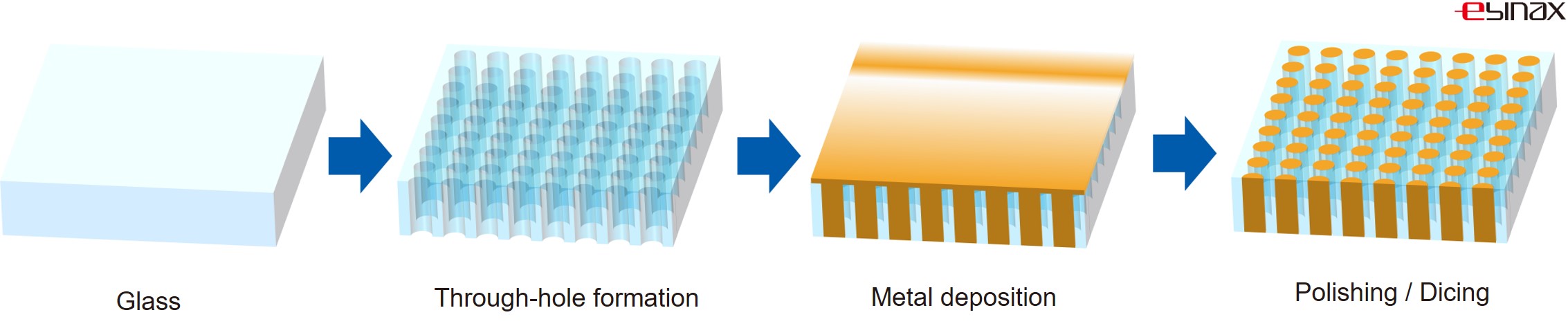

素材調達から微細加工、

後工程までワンストップ対応

- 打合せ・注文

- 資材調達

- 貫通穴加工

- めっき(配線・電極形成)

- 研磨・ダイシング

- 納品

EBINAXでは、TGV基板の製造に必要な一連の工程を、打合せ・仕様検討の段階から、ガラス調達、微細貫通穴加工、金属化(めっきによる配線・電極形成)、仕上げ加工(研磨・ダイシング)、最終検査・納品まで 一貫してサポートしています。

お客様の要求仕様(穴径・ピッチ・基板サイズ・ガラス材質・膜厚など)を詳細にヒアリングした上で、最適な加工方式・材料選定を行います。次に、用途に応じたガラス材料(Eagle XG、TEMPAXなど)を調達し、レーザー改質や微細加工装置を用いてクラックレスな貫通穴を形成します。

その後、洗浄後のガラス基板に対し、シード層形成およびめっき工程によって電極構造や配線パターンを形成し、導電性と密着性を確保します。形成したTGV構造を高精度に仕上げるため、研磨(ポリッシング)やダイシングによる最終加工を施し、電気特性・寸法精度・外観検査などの評価を経て、製品として納品します。

これらのプロセスを一貫して管理することで、工程間のばらつきを抑え、歩留まり向上、納期短縮、品質安定化を実現しており、試作から量産立ち上げまでスムーズに対応できる点がEBINAXの大きな強みです。

EBINAXの研究開発・量産体制

技術開発から量産化まで社内で実現

試作室/評価室/分析装置を

自社内に完備

EBINAXでは、試作段階から量産検証までを迅速に進めるため、社内に専用の試作室・評価室を設置し、光学顕微鏡・膜厚計・表面粗さ測定機・プロファイラなどの分析装置を揃えています。これにより、加工条件の最適化や品質フィードバックをリアルタイムで行うことができ、開発サイクルの短縮と高い再現性の確保を実現しています。

LPKF LIDE装置/

レーザーシステムを運用

TGV形成の中核を担うレーザー加工には、LPKF社のLIDE(Laser Induced Deep Etching)装置を採用し、用途に応じて最適なプロセスを使い分けしています。改質層 の形成精度やエッチング特性に優れたこれらの装置により、クラックレス・高アスペクト比・均一性の高い貫通孔が実現可能です。

信頼性試験・寸法解析・

SEM観察対応

加工後のガラス基板は、電極形成や構造安定性を確認するため、SEM(走査電子顕微鏡)による断面観察、寸法解析、表面状態の評価などを実施できます。また、配線の導通性・耐久性・密着性などの信頼性試験にも対応しており、最終製品の品質保証に必要な実証データを提供できる体制を整えています。

試作・仕様検討の方はこちら

「こんなことを実現したい…」という漠然とした段階からでも大丈夫です。

イメージが固まっていない場合でもお気軽にお声がけください。